Генеральному директору

ОАО «Сигма»

Ивановой Е.С.

Прошу вас провести сертификацию быстрорежущей стали на предмет соответствия ГОСТу 10046-72, своевременную оплату гарантируем. По результатам (или в ходе работ) испытания необходимо представить следующие документы:

- программа и методика испытаний;

- протокол инструментального контроля;

- заключение по результатам испытания;

- сертификат соответствия (свидетельство о несоответствии).

Юридический адрес ОАО «Машиностроение»: г.Комсомольск-на-Амуре, ул. Ленина, д.36, офис 13.

Генеральный директор ОАО «Машиностроение» Мешков А.А.

Утверждаю

генеральный директор

ОАО «Сигма»

Иванова Е.С.

11.10.2006

Программа проведения испытаний долбёжных резцов на соответсвие ГОСТу № 10046-72

ППИ – 14.04.12

Разработал: инженер

по механическим испытаниям

ОАО «Сигма»

Полянсков М.В.

14.04.12

Органом по сертификации ОАО «Сигма», находящегося по адресу г.Комсомольск на Амуре, ул.Полянскова д.7, лицензия № 012110 от 15.09.2002 на проведение сертификации материала, проведена сертификация быстрорежущей стали на соответствие ГОСТу 10046-72.

1. Быстрорежущая сталь относится к высоколегированным теплостойким сталям.

2. Быстрорежущая сталь должна обладать следующими параметрами:

а) высокая теплостойкость: 600-650 °С;

б)высокая твёрдость: 64-71 HRC;

в) изностойкость;

г) повышенное сопротивление пластической деформации.

3. Термическая обработка стали 9ХФ состоит в закалке и отпуске. Температура закалки составляет 850 – 880 0С, среда закалки – масло, твердость после закалки HRCэ (HRC) не менее – 61 (60).

Температура отпуска 180 0С, твердость HRCэ (HRC) не менее 60 (59).

4. Быстрорежущая сталь применяется для изготовления режущих инструментов, работающих в условиях значительного силового нагружения и разогрева режущих кромок.

Перечень стандартов, используемых в работе:

1. на испытуемый материал – ГОСТ 5950 – 73;

2. на методики проведения испытаний: ГОСТы 1497-84, 9454-78, 9013-59, 5657-69, 25506-85.

3. на испытательное оборудование: ГОСТы 23677 – 79, 28840 – 90, 10708-82.

Геометрические характеристики образцов.

1) Для испытания на растяжение

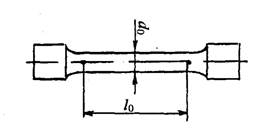

Образец изготовляют на металлорежущих станках. При изготовлении образцов принимают меры, исключающие возможность изменения свойств металла при нагреве (охлаждение). Глубина резания при последнем проходе не должна превышать 0,3 мм. Форма и размеры головок и переходных частей образцов определяются способом крепления их в захватах испытательной машины. Способ крепления должен предупреждать проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию головок и разрушение образца в местах перехода от рабочей части к головкам и в головках. Образец имеет вид, представленный на рисунке 1. Длина цилиндрической части образца равна 11d, где d – диаметр образца.

Рисунок 1. образец для испытания на растяжение

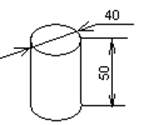

2) Для определения прокаливаемости

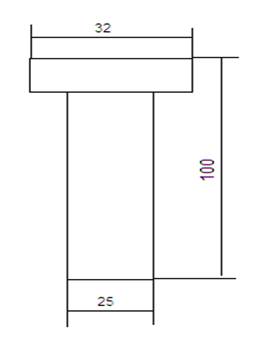

Образец для данного испытания должен быть цилиндрической формы с диаметром 25 мм и длиной 100 мм с заплечиком на одном конце (рисунок3). Из прутков сечением 28-50 мм образец вытачивают в соответствии с требованиями ГОСТ 7564 – 73.

Рисунок 2. Образец для определения прокаливаемости

3) На ударную вязкость

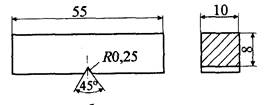

Место вырезки заготовки для изготовления образца, технология вырезки заготовок и изготовление образцов – в соответствии с требованиями ГОСТ 7565 – 74. При вырезке заготовок образцы должны предохраняться от наклепа и нагрева, изменяющих свойства металла. Риски на поверхности концентратора не допускаются. Образец для испытания представлен на рисунке 4.

Рисунок 3. Образец для испытания на ударный изгиб

4) Определение трещиностойкости.

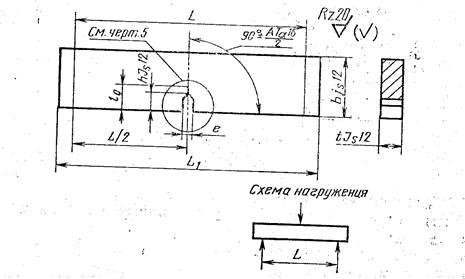

Рекомендуется использовать образцы шириной b не менее 50 мм. Размер h назначают в зависимости от способа изготовления надреза и крепления образца так, чтобы он не разрушился в захватах. Надрез изготовляют с помощью специальных фрез или шлифовального круг, пропиливанием от центрального отверстия или электроискровым способом. При вырезке и изготовлении образцов необходимо обеспечить минимальные наклеп, остаточные напряжения, а также изменения структуры и фазового состава в зоне разрушения образца.

Рисунок 4. Образец для испытания на трещиностойкость

5) Для определения твердости

Толщина образца должна не менее чем в 10 раз превышать глубину внедрения наконечника. Шероховатость поверхности образца Rа должна быть не более 2.5 мкм по ГОСТ 2789 – 73. Образец должен быть подготовлен таким образом, чтобы не изменялись его свойства в результате механической или другой обработки.

Рисунок 5. Образец для определения твердости

Утверждаю

генеральный директор

ОАО «Сигма»

Иванова Е.С.

11.10.2006

Протокол инструментального контроля испытания материала 9ХФ

ПИК 27051985

1. Требования ГОСТа на проведение испытаний.

ГОСТ 5657 – 69. Метод испытания на прокаливаемость.

Настоящий стандарт устанавливает определение прокаливаемости углеродистых и легированных конструкционных, инструментальных и подшипниковых сталей методом торцовой закалки.

ГОСТ 9013 – 59. Метод измерения твердости по Бринеллю.

Настоящий стандарт устанавливает метод измерения твердости по Бринеллю с нагрузкой от 153,2 до 29420 Н и диаметром шарика

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.