Для отделочных и контрольных операций должно быть определено место в технологическом процессе, т. е. надо установить, после каких операций термической обработки необходимо производить очистку, правку, определять твёрдость и т. д. Часто эти операции за весь технологический процесс повторяются дважды, например, очистка изделий от масла после закалки перед отпуском и окончательная очистка; контроль твёрдости после закалки и окончательно изготовленного изделия.

Для получения изделий с заданными свойствами необходимо разработать конкретный режим для всех операций термической обработки с точным установлением:

1) температуры нагревания для получения необходимой структуры;

2) скорости (времени) нагревания, при которой с повышением температуры в изделии не возникают дефекты;

3) времени выдержки, достаточной для того, чтобы изделия прогрелись и чтобы в них в нужной степени завершились внутренние превращения;

4) скорости охлаждения (выбор охлаждающей среды), что является основным фактором для получения нужной структуры и свойств.

В пояснительной записке должны быть представлены расчёты по всем технологическим операциям термической обработки.

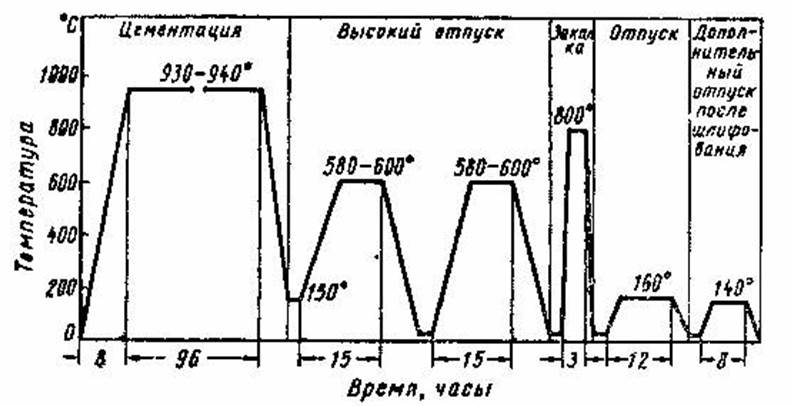

Пример. Технологический процесс термической обработки роликов крупногабаритных подшипников из стали 20Х2Н4А с получением глубины слоя 4мм.

1. Цементация при 930-940 оС, выдержка 104 ч, охлаждение в масле до 150 оС.

2. Контроль глубины слоя цементации и количества карбидов (каждые 24 ч, по свидетелям).

3. Двойной высокотемпературный отпуск при 580-600 оС, продолжительностью по 15 ч каждый.

4. Окончательный контроль глубины слоя цементации.

5. Закалка от 800 оС в масле с температурой 30-60 оС.

6. Контроль твердости тарированным напильником.

7. Промывка в 10 %-ном водном растворе соды при 60-80 оС и затем

8. промывка в холодной проточной воде.

9. Низкотемпературный отпуск при 160 оС в течение 12 ч.

10.Контроль - осмотр на трещины методом магнитной дефектоскопии – 10 %; проверка твёрдости тарированным напильником – 100 % и на приборе ТК (типа Роквелла) – 1 %.

11.Шлифование.

12.Дополнительный низкотемпературный отпуск при 140 оС в течение 8 ч.

График термической обработки роликов крупногабаритных подшипников приведен на

рисунке1.

крупногабаритных подшипников

4.2.3 Технологическая документация

Основным документом, в котором фиксируется разработанный технологический процесс термической обработки, является технологическая карта. Стандартной формы технологической карты нет. Каждый завод составляет свои технологические карты применительно к условиям производства и выпускаемой продукции. Но, несмотря на разнообразие форм технологических карт, основное содержание их, естественно, должно быть одинаково (таблица 1, 2, 3, 4).

В качестве примеров в таблицах 1 - 4 приведены технологические карты термической обработки деталей и инструмента.

Кроме технологических карт, технологические процессы термической обработки фиксируются в технологических (производственных) инструкциях, в которых подробно излагается, как надо выполнять работы, проводимые в термическом цехе (участке, отделении): операции термической

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.