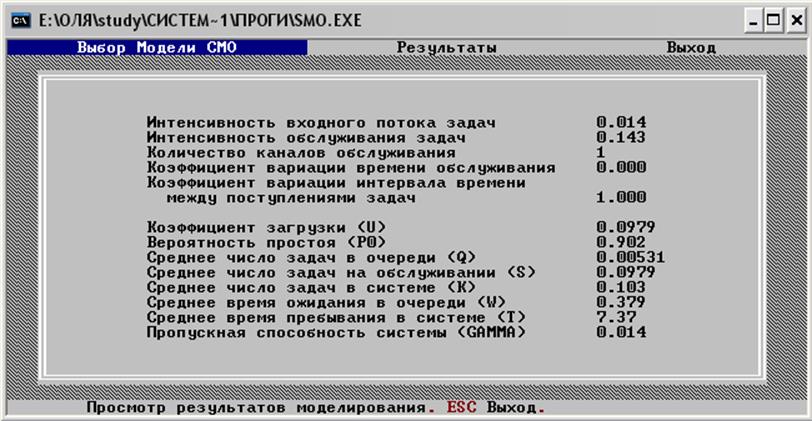

Т.к. входной поток деталей на станок С является экспоненциальным, время обработки детали на станке детерминированная величина, количество обслуживающих устройств – один станок, то мы имеем следующий тип СМО – M/D/1 без ограничения на очередь.

Вероятность отказа в обработке для группы станков В1 и В2 равна вероятности того, что деталь попадет во входной поток станка С. Значит, интенсивность входного потока можно определить след. образом:

![]()

Коэффициент вариации интервалов времени между поступлением заявок

![]()

интенсивность обслуживания:

![]()

коэффициент вариации интервалов времени обработки заготовки:

![]()

Т.к. интервалы времени обработки –детерминированные величины.

Таким образом, 10% от всего времени станок обрабатывает детали и 90 % -времени простаивает, что подчеркивает его второстепенность. Он справляется со всеми поступающими на него заявками. В очереди в среднем находится 0,005 детали, а в системе – 0,1. Пропускная способность станка равна 0,014 дет/мин. Деталь пребывает в очереди 0,379 минуты, а в системе -7,37 минуты.

5 ПРИБЫЛЬ ЗА ВОСЕМЬ ЧАСОВ РАБОТЫ.

8 ч.= 480 мин

Каждую минуту станок А выпускает 0,167деталей. 10% всех обработанных деталей на станке А продаются, как уже готовые детали типа 1 по цене 5д.е. Всего деталей типа 1 за 8 часов выпускается

N1 =0,167*480*0,1= 8,016 детали

Всего деталей типа 2 на станках В1, В2 и С выпускается

N2=![]()

Затраты, связанные с эксплуатацией станка А:

![]()

Затраты, связанные с эксплуатацией станков В1 и В2:

![]()

Затраты, связанные с эксплуатацией станка С:

![]()

Таким образом, прибыль предприятия за 8 часов работы составит:

6 ВЕРОЯТНОСТЬ ТОГО, ЧТО ДЕТАЛЬ, ПОСТУПИВШАЯ НА СТАНКИ В1 И В2, СРАЗУ ЖЕ НАЧНЕТ ОБРАБАТЧВАТЬСЯ (НЕ БУДЕТ ЖДАТЬ В ОЧЕРЕДИ).

Для того, чтобы деталь, поступающая на обработку на станки В1 и В2, обрабатывалась сразу же, необходимо чтобы один из станков был свободен, т.е. обрабатывалось не более одной детали. Вероятность такого состояния:

Таким образом, примерно, в 27% случаев деталь, поступившая на обработку, сразу же попадет на станки, т.е, как видно, это происходит достаточно редко.

6 РАСЧЕТ ХАРАКТЕРИСТИК ПРИ ИЗМЕНЕНИИ НАЧАЛЬНЫХ УСЛОВИЙ

Заготовки поступают на станок А1 каждые 4 минуты, среднее время обработки детали на А1 – от 2 до 4 минут. Затраты на одну минуту работы А1 и простоя А1– 0,4 и 0,2 д.е. соответственно.

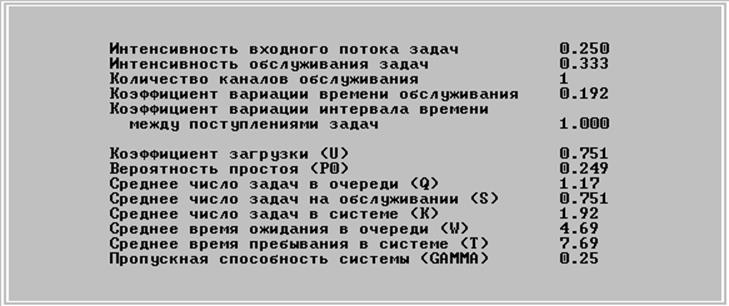

Станок А1 можно рассматривать как СМО типа M/G/1 без ограничения на очередь: М означает, что временные интервалы между заявками (поступлением заготовок) распределены по экспоненциальному закону, G – время обслуживания распределено по равномерному закону, 1 – количество каналов.

Заготовки поступают на обработку через каждые 4 минуты. Значит, интенсивность потока заявок (среднее количество заявок в единицу времени):

![]() дет/мин.

дет/мин.

Коэффициент вариации интервалов времени между поступлением заявок:

![]()

Т.к распределение носит экспоненциальный характер по условию.

Заготовки обрабатываются от 2 до 4 минут, значит, интенсивность обслуживания (количество деталей, обрабатываемое в единицу времени):

![]()

А коэффициент вариации интервалов времени обработки заготовки:

Т.к интервал времени обработки представляет собой случайную величину, распределенную по равномерному закону, в интервале [2;4].

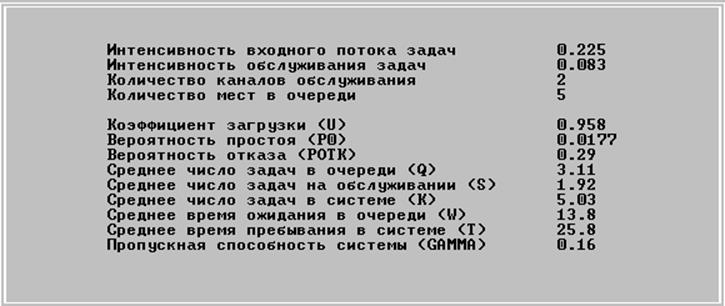

Т.к. поток заявок на станки В1 и В2 пуассоновский по условию, время обработки детали на этих станках распределено по экспоненциальному закону и число обслуживающих элементов (станков) рано двум, то систему этих станков можно рассматривать как СМО типа М/М/2 с ограничением на очередь, т.к. накопитель вмещает только 5 заявок.

По условию задачи только 90% обработанных на станке А1 деталей подлежат дальнейшей обработке, т.е. интенсивность потока заявок на станки В1 и В2 составит 90% от интенсивности потока заготовок на станок А1. ( Поток деталей пуассоновский по условию задачи):

![]()

Коэффициент вариации интервалов времени между поступлением заявок

![]()

Т.к распределение носит экспоненциальный характер.

Заготовки обрабатываются в среднем 12 минут, значит, интенсивность обслуживания:

![]()

А коэффициент вариации интервалов времени обработки заготовки:

![]()

Т.к распределение носит экспоненциальный характер.

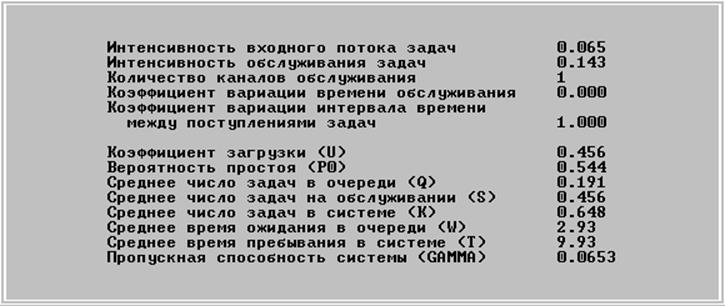

Т.к. входной поток деталей на станок С является экспоненциальным, время обработки детали на станке детерминированная величина, количество обслуживающих устройств – один станок, то

мы имеем следующий тип СМО – M/M/1 без ограничения на очередь.

Вероятность отказа в обработке для группы станков В1 и В2 равна вероятности того, что деталь попадет во входной поток станка С. Значит, интенсивность входного потока можно определить след. образом:

![]()

Коэффициент вариации интервалов времени между поступлением заявок

![]()

интенсивность обслуживания:

![]()

коэффициент вариации интервалов времени обработки заготовки:

![]()

Т.к. это интервалы времени обработки –детерминированные величины.

8ч.= 480 мин

Каждую минуту станок А1 выпускает 0,25деталей. 10% всех обработанных деталей на станке А продаются, как уже готовые детали типа 1 по цене 5д.е. Всего деталей типа 1 за 8 часов выпускается

N1 =0,25*480*0,1= 12 детали

Всего деталей типа 2 на станках В1, В2 и С выпускается

N2=![]()

Затраты, связанные с эксплуатацией станка А:

![]()

Затраты, связанные с эксплуатацией станков В1 и В2:

![]()

Затраты, связанные с эксплуатацией станка С:

![]()

Таким образом, прибыль предприятия за 8 часов работы составит:

Таким образом, предлагаемые изменения целесообразны, т.к. новый станок будет меньше простаивать, у него выше пропускная способность и, не смотря на то, что расходы связанные с его работой и простоем увеличатся, общая прибыль от производства деталей значительно возрастет. За счет увеличения интенсивности поступления заявок увеличится объем выпускаемых деталей ( 12-8=4, 108-72=36 ), а значит и получаемой от их продажи прибыли. Но, необходимо отметить, что эти изменения приведут к небольшой перегрузке станков В1 и В2, но улучшат показатели станка С. Таким образом, предлагаемы изменения будут целесообразны.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.