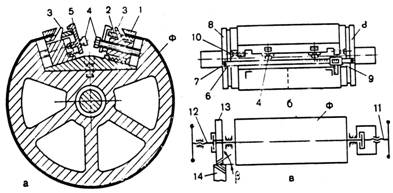

Рисунок 7.3 – Схемы механизмов закрепления пластиночной формы (а, б) и приводки формного цилиндра (в)

Точное положение формы относительно поверхности формного цилиндра определяют приладочной линейкой 6 (рис. 7.3, б). Линейка штифтами 7, входящими в отверстия контрольных колец 8, устанавливается точно на формном цилиндре. По делениям на линейке и на движке 9 устанавливают форму. Для поперечной приводки отпускают винты 4 и с помощью винтов 10 передвигают форму вдоль образующей цилиндра. Винтами 4 можно произвести ее продольную приводку.

Для сокращения времени на установку пластинчатых форм применяют штифтовую приводку. У переднего края формы планку 2 вместе с ползунами 3, имеющими отверстия под съемные приводочные штифты, устанавливают в выемку цилиндра и регулируют только при сборке узла на заводе. При наладке машины для печатания тиража эту планку не сдвигают. Переднюю кромку формы с пробитыми под штифты отверстиями подводят под планку 1, вставляют приводочные штифты через отверстия формы в отверстия ползунов и прикрепляют планку 1 винтами к планке 2 и ползунам 3. После этого закрепляют и затягивают заднюю кромку формы винтами 4 и снимают приводочные штифты.

В многокрасочных машинах для приводки оттисков необходимо смещать форму на ходу машины. С этой целью используют устройства (рис. 7.3, в), в которых с помощью винтового механизма 11 производится перемещение формного цилиндра Ф с формой вдоль образующей, т.е. поперечная приводка. Винтовой парой 12 производится осевое перемещение косозубого колеса 13, связанного скользящей шпонкой с валом и получающего вращение от косозубого колеса 14, в результате происходит поворот колеса 13 и цилиндра Ф по окружности, т.е. продольная приводка, на величину y = x tgb, где х – осевое перемещение колеса 13; b – угол наклона зубьев колеса.

В листовых, как и в рулонных, ротационных машинах глубокой печати применяются в основном монолитные формные цилиндры.

Привод печатных аппаратов осуществляется зубчатыми передачами.

В печатном аппарате офсетных машин краска с поверхности печатной формы переносится промежуточной эластичной покрышкой (декелем) на бумагу. Для получения четкого оттиска в зонах контакта офсетной покрышки с формой и бумагой необходимо создать определенное, технически необходимое давление РТН. Нормальный переход краски с формы на поверхность покрышки обеспечивается при давлении не менее 3-5 кг/см2, а удовлетворительная пропечатка в зоне контакта покрышки с бумагой – при давлении не менее 5-7 кг/см2 в зависимости от гладкости бумаги. Избыточное давление недопустимо, поскольку вызывает искажение печатающих элементов на оттиске и быстрый износ печатной формы и покрышки. Верхний предел давления, называемый критическим, принимается равным Ркр =12-15 кг/см2.

Давление при печатании создается за счет сжатия упругой покрышки в зоне контакта. Зависимость между относительной деформацией офсетной покрышки e и напряжением в зоне контакта s может быть выражена уравнением

![]() (7.1)

(7.1)

где m и E – коэффициенты, характеризующие упругие свойства покрышек;

d – абсолютная деформация;

h – толщина покрышки.

В офсетных машинах применяются три типа покрышек: жесткая, состоящая из одного слоя резино–тканевой офсетной пластины, толщиной 1,6 – 2,0 мм; полужесткая, состоящая из двух офсетных пластин, общей толщиной 3,8 – 4,2 мм; мягкая, состоящая из шерстяной ткани (кирзы) и одного слоя офсетной пластины, общей толщиной 4,0 – 4,5 мм.

Жесткие покрышки обеспечивают более высокое качество печати, чем мягкие. Это объясняется тем, что мягкие покрышки сильно деформируются в зоне контакта, в результате радиус офсетного цилиндра в точке максимальной деформации с (рис. 7.4) существенно отличается от радиуса по краям зоны деформации в точках d.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.