Испытания на ударный изиб / Скоблик И.В. ТМ-42/

Динамические испытания

Динамические испытания металлов осуществляют для определения условий возникновения хрупкого состояния и оценки поведения материалов в условиях повышенной скорости деформирования.

Динамические испытания — это испытания, во время которых скорость перемещения захватов машины более 10 мм/мин или когда нагрузка прилагается ударом. При такой скорости нагружения могут быть определены динамические свойства при растяжении (или сжатии) параметры динамической вязкости разрушения , а также ударная вязкость при изгибе и ее составляющие — работа зарождения трещины и ее распространение.

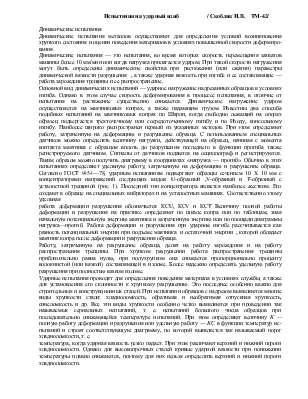

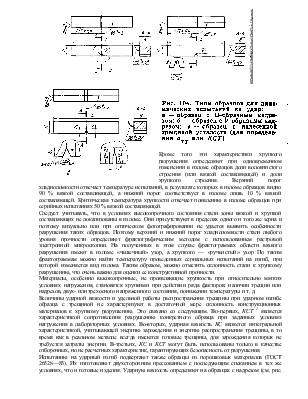

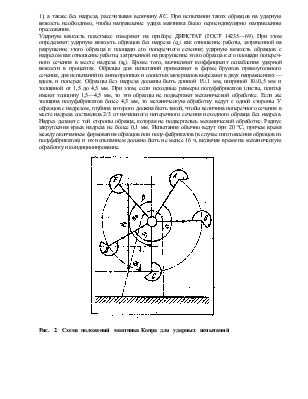

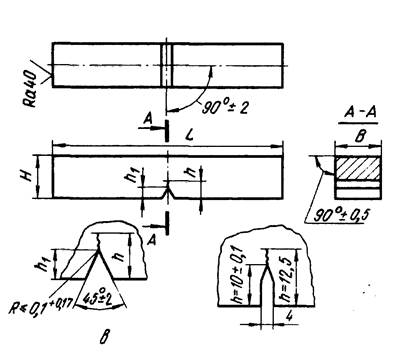

Основной вид динамических испытаний — ударное нагружение надрезанных образцов в условиях изгиба. Однако в этом случае скорость деформирования в процессе испытания, в отличие от испытания на растяжение существенно снижается. Динамическое нагружение ударом осуществляется на маятниковых копрах, а также падающим грузом. Известны два способа подобных испытаний на маятниковых копрах по Шарли, когда свободно лежащий на опорах образец подвергается трехточечному или сосредоточенному изгибу и по Изоду, консольному изгибу. Наиболее широко распространен первый из указанных методов. При этом определяют работу, затраченную на деформацию и разрушение образца. С использованием специальных датчиков можно определять величину нагрузки, действующей на образец, начиная с момента контакта маятника с образцом вплоть до разрушения последнего в функции прогиба также регистрируемого датчиком. Сигналы от датчиков подаются на осциллограф и регистрируются. Таким образом можно получить диаграмму в координатах «нагрузка — прогиб». Обычно в этих испытаниях определяют удельную работу, затраченную на деформацию и разрушение образца. Согласно ГОСТ 9454—78, ударным испытаниям подвергают образцы сечением 10 X 10 мм с концентраторами напряжений следующих видов: U-образный ,V-образный и Т-образный с усталостной трещиной (рис. 1). Последний тип концентратора является наиболее жестким. Его создают в образце на специальных вибраторах и на усталостных машинах. Соответственно этому удельная

работа деформации разрушения обозначается КСU, КСV и КСТ Величину полной работы деформации и разрушения на практике определяют по шкале копра или по таблицам, зная начальную потенциальную энергию маятника и затраченную энергию или по площади диаграммы нагрузка—прогиб. Работа деформации и разрушения при ударном изгибе рассчитывается как разность потенциальной энергии при подъеме маятника и остаточной энергии , которой обладает маятник копра после деформации и разрушения образца.

Работу, затраченную на разрушение образца, делят на работу зарождения и на работу распространения трещины. При хрупком разрушении работа распространения трещины приблизительно равна нулю, при полухрупком она снижается пропорционально проценту волокнистой (или вязкой) составляющей в изломе. Более надежно определять удельную работу разрушения при полностью вязком изломе.

Ударные испытания проводят для определения поведения материала в условиях службы, а также для установления его склонности к хрупкому разрушению. Это последнее особенно важно для строительных и конструкционных сталей. При испытании образцов с надрезом выявляются многие виды хрупкости стали: хладноломкость, обратимая и необратимая отпускная хрупкость, синеломкость и др. Все эти виды хрупкости особенно четко выявляются при проведении так называемых сериальных испытаний, т. е. испытаний большого числа образцов при последовательно снижающейся температуре испытаний. При этом определяют величину К — полную работу деформации и разрушения или удельную работу — КС в функции температур испытаний и строят соответствующую диаграмму, по которой выявляется так называемый порог хладноломкости, т. е.

температура, когда ударная вязкость резко падает. При этом различают верхний и нижний пороги хладноломкости. Однако для высокопрочных сталей кривые ударной вязкости при понижении температуры плавно снижаются, поэтому для них нельзя определить верхний и нижний пороги хладноломкости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.