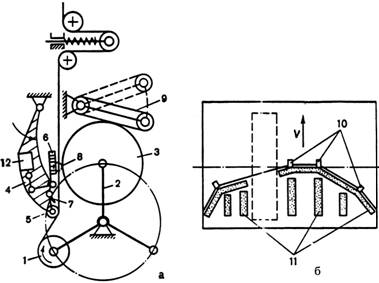

Рисунок 12.2 – Схема устройства для склейки (а) и схема подготовки рулона (б)

При достижении равенства скоростей разматываемая лента прижимается к поверхности рулона 3 щеткой 5, поворачиваемой относительно своей оси электромагнитом 12. Происходит склейка. Затем нож 7 отрубает старую ленту, и рулон 1 останавливается. Механизм автоматической склейки возвращается в исходное положение.

Отпечатанная на сдвоенной ленте продукция по команде фотооптического устройства отбраковывается при выводе.

Как известно, при недостаточном натяжении бумажной ленты на ней образуются складки и морщины при прохождении между цилиндрами печатного аппарата, тогда как чрезмерное натяжение вызывает ее обрыв. Нередко причиной обрыва ленты является концентрация усилия у одной из боковых кромок. Постоянство натяжения является важным условием точного совмещения последовательно наносимых красок. Следовательно, бумажная лента должна подаваться в печатный аппарат равномерно натянутой с усилием, изменяющимся в доступных пределах.

Мешают поддержанию постоянного натяжения ленты в основном два фактора: уменьшение размеров и массы рулона при его разматывании и первоначальная неправильная геометрическая форма рулона. Для создания определенного натяжения ленты между рулоном и первым печатным аппаратом и поддержания этого натяжения в процессе разматывания рулона применяются рулонные тормоза, для уменьшения амплитуды колебаний, вызываемых неправильной формой рулона – амортизационные валики и стабилизаторы натяжения.

Рулонные тормоза подразделяются на электрические, электромеханические, пневматические и гидравлические. Регулирование тормозного момента может выполняться вручную или автоматически.

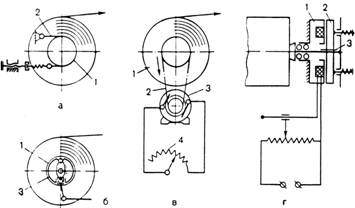

Осевые тормоза (рис. 12.3) характерны тем, что тормозной момент передается на рулон через шпиндель или конуса. Так как радиус рулона при размотке уменьшается, то для обеспечения постоянного натяжения бумажной ленты требуется непрерывное регулирование тормозного усилия, изменяющегося в широких приделах (~7 раз).

Рисунок 12.3 – Схемы осевых рулонных тормозов: а –

ленточный;

б – колодочный; в – электрический; г – электромеханический

(с электромагнитной муфтой)

В качестве механических применяются ленточные (рис. 12.3, а) и колодочные (рис. 12.3, б) тормоза, в которых сила трения создается между вращающимся вместе со шпинделем шкивом 1 и лентой 2 или разжимными колодками 3. При электрическом торможении рулона 1 (рис. 12.3, в) его шпиндель, например, связывается с помощью цепной передачи 2 с якорем электрической машины 3. Изменением внешней нагрузки в электрической цепи 4 можно регулировать момент сопротивления вращению ротора (рулона). В отечественных рулонных машинах применяются электромеханические тормоза, построенные по принципу электромагнитной муфты (рис. 12.3, г). В них сила трения создается между торцами дисков: неподвижного 1 и вращающегося вместе с рулоном 2, установленного на скользящей шпонке 3. Изменение тормозного момента достигается регулированием питающего напряжения, подаваемого на катушки электромагнита.

К достоинствам осевых тормозов относится отсутствие непосредственной связи между их элементами и поверхностью бумажной ленты.

Периферийные тормоза, в отличие от осевых, производят торможение под действием сил трения, создаваемых непосредственно на поверхности рулона. Вследствие этого натяжение бумажной ленты в меньшей степени зависит от изменения диаметра рулона. Периферийные тормоза выполняют как с неподвижной, так и с бесконечной движущейся тормозными лентами (рис. 12.4).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.