Содержание

Введение

1. Анализ системы оперативного управления.

1.1. Характеристика объектов автоматизации.

1.2. Существующая система оперативного управления.

1.3. Обоснование необходимости разработки системы.

2. Технические функции и структура системы распределения электроэнергии.

2.1. Назначение системы.

2.2. Анализ основных функций.

2.3. Структура системы.

3. Выбор и адаптация комплекса технических средств автоматизации.

3.1. Анализ устанавливаемого вторичного оборудования.

3.2. Оборудование комплекса технических средств.

4. Описание программного обеспечения системы автоматизации.

4.1 Технология MicroSCADA

4.2 Продукты MicroSCADA

4.3 Функциональность АСУ ЭО MicroSCADA

4.4 Системный сервер SYS500

4.5 ПО приложения АСУ ЭО

4.6 Стандартные функции приложения АСУ ЭО

4.7 Прикладные библиотеки LIB5xx

4.8 Защита информации

4.9 Рабочие станции АСУ ЭО

5. Экономическая часть.

6. Охрана труда и ТБ.

Введение

Белорусский газоперерабатывающий завод (БГПЗ) осуществляет переработку попутного нефтяного газа и широкой фракции легких углеводородов.

Попутный нефтяной газ, поступающий на БГПЗ от УПН (участок подготовки нефти), компримируется газомотокомпрессорами, после чего газ и выделившийся конденсат подаются на установку осушки газа и конденсата и далее на установку низкотемпературной ректификации.

Получаемая на установке низкотемпературной ректификации смесь попутного нефтяного газа и ШФЛУ, вместе с подобной привозной смесью жидких углеводородов, поступает далее на газифракционную установку, где осуществляется разделение этой смеси. В результате этого разделения получают в чистом виде: пропан, бутан технический, стабильный газовый бензин и прочие ценные жидкие продукты, которые откачиваются в товарный парк.

Конечным продуктом процесса разделения попутного нефтяного газа является, так называемый, отбензиненный газ, имеющий при этом давление более 3 МПа. Отбензиненный газ представляет собой высококалорийное топливо, низшая теплота сгорания на рабочую массу которого весьма высока и составляет порядка 9400 ккал/нм3.

Часть газа используется внутри БГПЗ и УПН на технологических установках, а также на котельных обоих предприятий. Основное же количество отбензиненного газа поступает по магистральному газопроводу на близлежащую Светлогорскую ТЭЦ и Речицкое предприятие «Горгаз».

Для более эффективного использования отбензиненного газа на предприятиях объединения БГПЗ и УПН было принято решение о строительстве ТЭЦ на базе газопоршневых агрегатов (ГПА). ТЭЦ размещается на землях Речицкого лесхоза и непосредственно примыкает к территории БГПЗ.

ТЭЦ БГПЗ предназначена для обеспечения тепловых нагрузок предприятий БГПЗ и УПН и электрических нагрузок предприятий входящих в РУП «Производственное объединение «Белоруснефть».

ТЭЦ работает на отбензиненом газе – продукте производства БГПЗ.

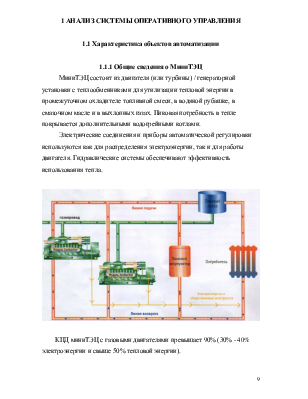

Основу технологического оборудования ТЭЦ составляют когенерационные модули фирмы Jenbacher в составе газопоршневого двигателя внутреннего сгорания (ДВС) с системами обеспечения, электрогенератора, оборудования, утилизирующего энергию выхлопных газов (газокеросиновых и газоводяных теплообменников).

Электрическая энергия вырабатывается на тепловом потреблении, обеспечиваемом технологическими процессами БГПЗ и УПН.

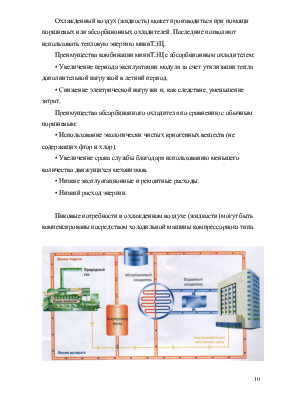

Низкопотенциальная теплота процессов систем охлаждения ДВС используется для нагрева сетевой воды, далее используемой в теплообменниках тепловой обработки нефти на УПН и для обеспечения нужд систем отопления УПН, а также, по остаточному принципу, систем отопления БГПЗ.

Теплота процесса охлаждения выхлопных газов ДВС имеет более высокий потенциал и используется в технологических процессах БГПЗ и для нагрева керосина до температуры около 210 °С.

Основное технологическое оборудование - семь модулей с газопоршневыми агрегатами JMS 620 GS-S.LC фирмы «Jenbacher» (Австрия).

Количество модулей обеспечивает надежность энергоснабжения, прежде всего, технологических процессов БГПЗ и УПН, когда выход одного из них на профилактику или ремонт не срывает технологических процессов, обеспечивающих комбинированную выработку энергоресурсов.

Автоматизированные системы управления электрической частью энергообъектов появились на рынке позднее относительно других систем управления. Это можно объяснить спецификой процесса выработки, передачи и распределения электроэнергии. Энергетические объекты даже среднего класса сложности (двухтрансформаторная подстанция 110 кВ, например) характеризуются большим количеством обрабатываемой информации (несколько тысяч аналоговых и дискретных сигналов), т.е. являются достаточно емкими системами автоматизации со специфическими задачами и подходами к их решению. Изменение информации о состоянии электрической части энергообъекта имеет четко выраженную «пикообразную» форму, когда наибольшее количество событий, происходящих в системе, укладывается в относительно небольшие промежутки времени (порядка 500 мс), что связанно с особенностями протекания переходных процессов. Таким образом, автоматизированная система управления электроэнергетическим процессом должна сохранять высокую степень готовности в продолжительных нормальных режимах и быть способной без потерь обработать большое количество информации, характеризующее аварийные и переходные режимы. К этому следует добавить, что для качественного управления процессом энергоснабжения квантование ретроспективы событий по времени должно составлять не более 1 см, а синхронизация по времени лежать, а пределах 1-10 мс, в то время как аналогичные параметры АСУ ТП тепловой частью, например, состовляют 0,25 – 1с и 500 мс соответственно.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.