Σ Fiх=0; N20+N19×cosα–N16–N17×cosα=0;

N20=N16+N17×cosα–N19×cosα=1144,5+117,691×0,563+115,029×0,563=

=1275,6 (кН).

Узел 11

Σ Fiy=0; –P3– N19×sinα –N21×sinα=0;

N21=(– P3–N19×sinα)/sinα=(–63,36+115,029×0,826)/0,826=38,343 (кН).

Σ Fiх=0; N22+ N21×cosα–N18–N19×cosα=0;

N22=N18+N19×cosα–N21×cosα=–1210,8–115,029×0,563–38,343×0,563=

= –1254 (кН).

Узел 12

Σ Fiy=0; N23×sinα+N21×sinα =0;

N23=–N21 =–38,343 (кН).

Σ Fiх=0; N24+N23×cosα–N20–N21×cosα=0;

N24=N20+N21×cosα–N23×cosα=1275,6+38,343×0,563+38,343×0,563=

= 1318,8 (кН).

Узел 13(для поверки)

Σ Fiy=0; –P3–N23×sinα– N25×sinα=0;

N25=(–P3–N23×sinα)/sinα=(–63,36+38,343×0,826)/0,826=

–38,343(кН)=N23

Σ Fiх=0; N26+ N25×cosα–N22–N23×cosα=0;

N26=N22+N23×cosα–N25×cosα= –1254–38,343×0,563+38,343×0,563=

= –1254 (кН)= N22.

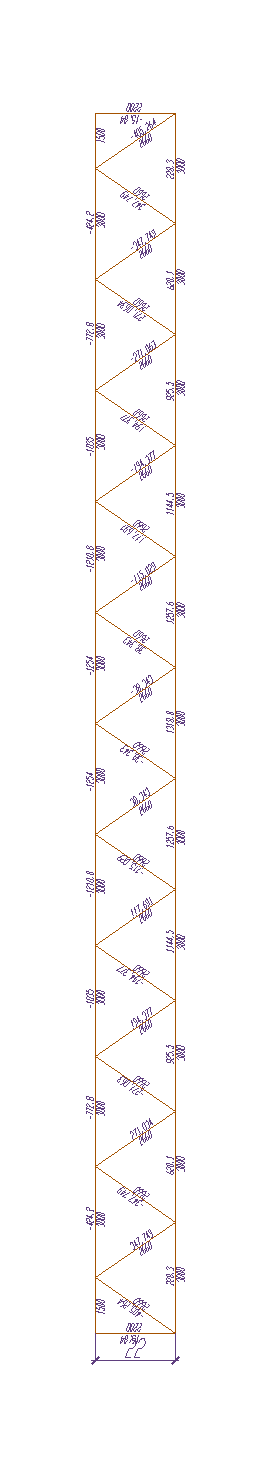

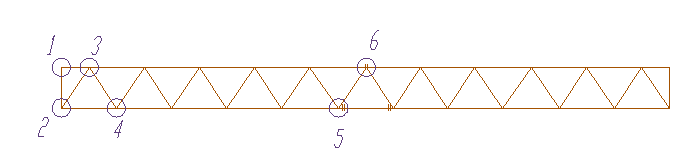

Так как рама симметрична относительно оси, проходящей через узел 13, то имеем следующие усилия в узлах фермы:

N1=N46= –15,84 кН.

N2=N47= 0 кН.

N3=N45= –405,264 кН.

N4=N44= 347,749 кН.

N5=N43= 228,3 кН.

N6=N42= 424,2 кН.

N7=N41= –-347,749 кН.

N8=N40= 620,1 кН.

N9=N39= 271,0634 кН.

N10=N38= –772,8 кН.

N11=N37= –271,063 кН.

N12=N36= 925,5 кН.

N13=N35= 194,377 кН.

N14=N34= –1035 кН.

N15=N33= –194,377 кН.

N16=N32= 1144,5кН.

N17=N31= 117,691 кН.

N18=N30= –1210,8 кН.

N19=N29= –115,029 кН.

N20=N28= 1275,6кН.

N21=N27= 38,343 кН.

N22=N26= –1254 кН.

N23=N25= –38,343 кН.

N24 = 1254 кН.

2.2.2. Подбор сечений элементов фермы

Предварительно назначаем тип сечения – квадратного профиля, и устанавливаем согласно нормам расчетные длины и предельные гибкости элементов.

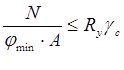

При подборе сечений растянутых элементов используют условие устойчивости:

.

.

Коэффициент

![]() , для нижних и верхних поясов фермы из

стержней квадратного профиля при гибкости λ ≥ 60 -

, для нижних и верхних поясов фермы из

стержней квадратного профиля при гибкости λ ≥ 60 - ![]() .

.

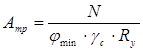

Задавшись ϕ = 0,6…0,8, из условия устойчивости находим требуемую площадь:

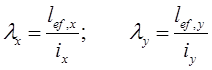

По сортаменту подбирают подходящий профиль и вычисляем гибкости в двух плоскостях:

По большей гибкости находим ϕmin, проверяем устойчивость и при необходимости корректируем сечение, добиваясь более полного использования материала.

При подборе сечений сжатых элементов используют условие устойчивости:

.

.

Все данные о подборе сечений сводим в таблицу 3.

В целях унификации принимаем следующие типоразмеры профилей:

· Верхний пояс – квадратный профиль □ 200 х 8;

· Нижний пояс – квадратный профиль □ 200 х 9;

· Раскосы – квадратный профиль □ 160 х 6;

· Стойки – квадратный профиль □ 80 х 3.

2.2.3. Расчет узлов ригеля

Для ручной сварки проволокой марки СВ-08А, покрытой электродами Э-42А, βf = 0,7; βz = 1,0;

расчетные сопротивления Rwf= 180 МПа ,

Rwz = 0,45* Run = 0,45∙400 = 180 МПа, где Run=400 МПа (сталь марки С285).

Тогда βf*Rwf =0,7∙180=126МПа < Rwz∙βz = 1∙180=180 МПа.

Расчет швов ведем по сечению металла шва.

· Монтажные узлы

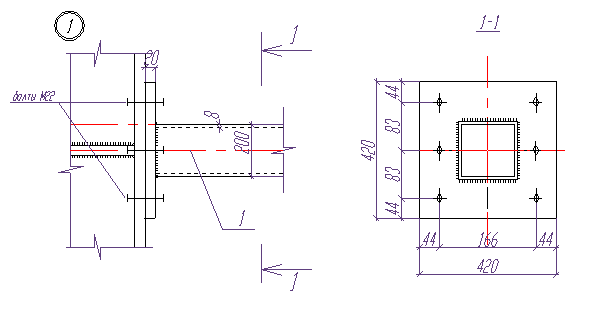

Узел 1 (верхний монтажный узел)

Решается путем приварки вертикальной, развитой по высоте, фасонки к опорному листу колонны. Узел имеет компенсационный зазор, обеспечивающий точность сборки и наложение монтажных швов.

Расчёт количества болтов нормальной точности.

Количество болтов принимаем из условия:

![]() ;

;

Примем количество болтов n=6, класса 5.6 с расчётным сопротивлением Rbt=210 МПа по табл. 58* [2].

ϒс - коэффициент условий работы, принимаемый по табл. 6 [2], ϒc=1.1

![]() =

=![]() =-424,62 кН

=-424,62 кН

Тогда ![]() => принимаем 6 болтов диаметром 22 мм, Abn=3,03 см2,

по табл. 62* [2].

=> принимаем 6 болтов диаметром 22 мм, Abn=3,03 см2,

по табл. 62* [2].

Принимаем размеры пластины 420х420.

Расчёт толщины опорной планки.

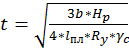

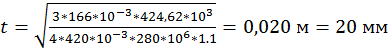

Определяется из условия:

,

,

где b – наименьшее расстояние между осями болтов, b=166 мм;

Нр – растягивающее усилие в стержне, Нр=-424,62 кН;

lпл – высота опорной планки, lпл=420 мм;

Ry- расчетное сопротивление фасонного проката стали, Ry=280МПа;

ϒc – коэффициент условий работы, принимаемый по табл. 6 [2], ϒc=1.1.

,

,

Исходя из сортамента, выпускаемой полосовой стали принимаем толщину опорной планки t=20 мм (табл. 1.18. [6]).

Проверка опорной планки на смятие, определяется условием:

![]() ;

;

где ![]() ;

; ![]()

![]() ;

;

Rp – расчётное

сопротивление смятию торцовой поверхности,  ; где ϒm – коэффициент

надёжности по металлу, ϒm=1.05;

; где ϒm – коэффициент

надёжности по металлу, ϒm=1.05; ![]() ;

;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.