Таблица 3.10 – Характеристика алмазно-металлических карандашей

|

Тип |

Марка |

Вес отдельных кристаллов, в каратах, или размер зерна по ГОСТ9206-59 |

Общий вес алмазов, в каратах |

Количество алмазов в слое |

|

|

номинальный |

Допускаемые отклонения |

||||

|

Ц |

1 2 3 4 5 6 |

От 0,030 до 0,050 Св 0,050 – 0,100 0,050 – 0,100 0,100 – 0,200 От 0,200 до 0,500 От 0,310 до 0,500 |

0,5 |

±0,02 |

1 |

|

1,0 |

|||||

|

фактически |

|||||

|

С |

1 2 3 4 5 |

0,017 – 0,025 0,050 – 0,010 0,050 – 0,100 Св 0,100 до 0,200 0,110 – 0,200 |

1 |

12 – 14 4 – 5 4 – 5 2 – 4 5 – 7 |

|

|

2 |

|||||

|

1 |

|||||

|

Н |

1 2 3 4 5 6 |

А8 (ГОСТ 9206-59) А12 (ГОСТ 9206-59) А16(ГОСТ 9206-59) А25(ГОСТ 9206-59) А40(ГОСТ 9206-59) А50(ГОСТ 9206-59) |

1 |

Не регламентировано |

|

|

7 |

0,0025 – 0,008 |

||||

Рекомендации по выбору алмазного инструмента для правки кругов приведены в таблице 3.11.

Режим правки влияет на износостойкость алмазного инструмента и качество шлифования. Как показали исследования, при правке алмазно-металлическим карандашом марки Ц шлифовального круга ПВД 600X63X305 ЭБ40СТ1К при поперечной подаче 0,02 – 0,06 мм/дв.ход, продольной подаче 0,3 – 1,0 м/мин и скорости шлифовального круга 35 м/сек с увеличением продольной подачи от 0,3 до 1,0 м/мин тангенциальная составляющая усилия резания возрастает в 2,7 раза, а износ алмаза – в 2,3 раза.

Поэтому увеличение продольной подачи алмазно-металлических карандашей выше 0,5 м/мин недопустимо в связи с большим износом алмаза.

На внутришлифовальных станках можно работать с большими продольными подачами, но не выше 2 м/мин.

Для алмазов в оправе величины продольных подач должны быть меньше, чем для карандашей, а для ограненных алмазов – еще меньше. При правке алмазными резцами многорасточных резбошлифовальных кругов продольная подача резца должна быть не более 0,5 м/мин.

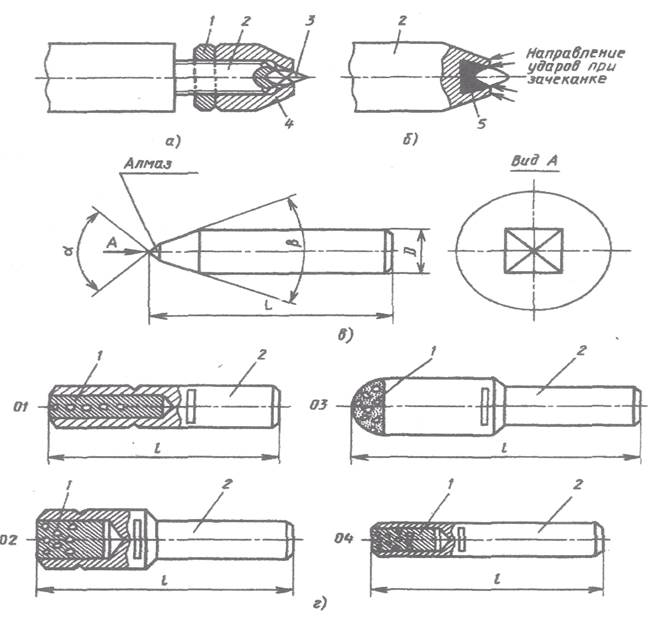

Правку методами обтачивания производят необработанными алмазами массой 0,2 – 1 кар 3, закрепленными механическим способом с помощью колпачка 4 и контргайки 1 зачеканкой или пайкой на оправке 2 (рисунок 3.5, а). Кроме механического крепления, крепление алмаза в оправке может производиться зачеканкой в медном вкладыше 5, установленном на оправке 2,

Таблица 3.11 – Выбор инструмента для правки кругов в зависимости от вида фасонного шлифования

|

Вид шлифования |

Правящий инструмент |

|

Фасонное шлифование срезанием изделий сложных контуров |

Алмазы в оправах; ограненные алмазы |

|

Фасонное шлифование врезанием изделий конической и сферической форм |

Алмазы в оправах; алмазно-металлические карандаши ННМ |

|

Зубошлифование методом обкатки тарельчатыми кругами |

Алмазы в оправах; алмазно-металлические карандаши ЦМ, ЦНМ Алмазы в оправах |

|

Зубошлифование методом обкатки дисковыми кругами (без осевой подачи) |

|

|

Зубошлифование методом копирования профильными кругами |

Алмазы в оправах; алмазно-металлические карандаши ЦМ; ограненные алмазы |

|

Зубошлифование методом обкатки абразивными червяками |

Ограненные алмазы |

|

Резьбошлифование многониточными кругами |

Ограненные алмазы |

или пайкой (рисунок 3.5, б). Для правки однониточных резьбошлифовальных кругов и правки фасонных профилей по копиру применяют алмазные иглы (рисунок 3.5, б), оснащенные спрофилированными алмазами размером ОД – 0,25 кар. Алмазные иглы имеют угол у вершины , равный 60° или 90°. Оправку обычно делают с углом β=α-10°, т. е. с углом 50° или 80°.

Широкое применение получило алмазное выглаживание поверхностей, которое является одним из эффективных методов упрочняющей технологии. Сущность его заключается в пластическом деформировании поверхностного слоя детали при помощи алмазного резца, рабочая часть которого имеет форму сферы или цилиндра (рисунок 3.6) . Алмазное зерно весом 1 – 2 карата при помощи пайки серебряным припоем ПСр50Кд (ГОСТ 8190—56) крепится в специальной пружинной оправке. Величина радиуса выглаживающего инструмента выбирается в зависимости от твердости обрабатываемого материала. Для закаленных сталей твердостью НRС 50 – 65 рекомендуются инструменты с радиусом R = 0,8 – 1,3мм; для термообработанных сталей средней твердости (НRС 45 – 50) R=1,5 – 2,5мм и для мягких сталей и цветных сплавов R= 2,5 – 3,5 мм.

Оптимальное усилие прижима находится в пределах 200 – 300H. Скорость вращения изделия 180 – 200 м/мин. Оптимальная величина подачи 0,02 – 0,06 мм/об. Работа может производиться па обычном токарно-винторезном станке.

Алмазный инструмент с некоторым усилием прижимается к обрабатываемой поверхности, в результате чего гребешки пластически деформируются, при этом вытесняемый металл заполняет впадины микрорельефа. Таким образом, на обрабатываемой поверхности происходит перераспределение металла, что вызывает образование наклепанной зоны и возникновение в

а; б – алмаз в оправе, крепление соответственно колпаком и зачеканкой; в – алмазная игла, крепление алмаза зачеканкой или пайкой; г – алмазные карандаши с расположением алмазов цепочкой (01), слоями (02), на сферической поверхности (03), с неориентированными алмазами (04)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.