2 Конструкторскийраздел

2.1 Приспособление для расточки отверстий и обработки торцев

2.1.1 Назначение и описание приспособления

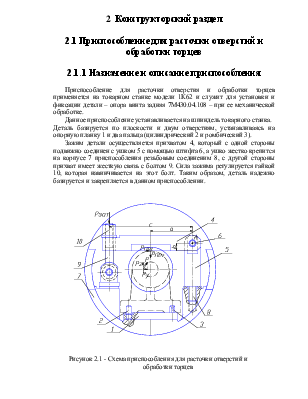

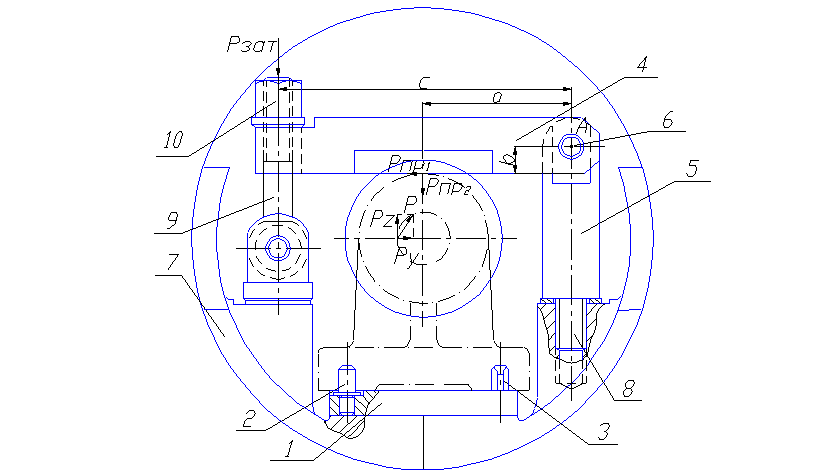

Приспособление для расточки отверстия и обработки торцев применяется на токарном станке модели 1К62 и служит для установки и фиксации детали – опора винта задняя 7М430.04.108 – при ее механической обработке.

Данное приспособление устанавливается на шпиндель токарного станка.

Деталь базируется по плоскости и двум отверстиям, устанавливаясь на опорную планку 1 и два пальца (цилиндрический 2 и ромбический 3).

Зажим детали осуществляется прихватом 4, который с одной стороны подвижно соединен с ушком 5 с помощью штифта 6, а ушко жестко крепится на корпусе 7 приспособления резьбовым соединеним 8, с другой стороны прихват имеет жесткую связь с болтом 9. Сила зажима регулируется гайкой 10, которая навинчивается на этот болт. Таким образом, деталь надежно базируется и закрепляется в данном приспособлении.

Рисунок 2.1 - Схема приспособления для расточки отверстий и

обработки торцев

2.1.2 Расчет приспособления на точность

Рачет производим согласно методике, изложенной в литературе [10].

Погрешность изготовления приспособления eпр, мм

eпр![]() d-Кт×

d-Кт×![]() =

=

=0,021-1×![]() =0,0072 мм.

=0,0072 мм.

где d - допуск выполняемого при обработке размера заготовки, мм,

d=0,021 мм;

Кт – коэффициент, учитывающий отклонение рассеивания значений соответствующих величин от закона нормального распределения, Кт=1,0…1,2, принимаем Кт=1;

Кт1 - коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенныых станках, Кт1=0,80…0,85, принимаем Кт1=0,8;

eб – погрешность базирования, мм, eб=0 мм;

eЗ – погрешность закрепления заготовки, мм, eЗ=0,01 мм;

eУ – погрешность установки приспособления на станке, мм, eУ=0,005 мм;

eИ – погрешность от изнашивания установочных элементов, мм,

eИ=b×N=0,016×500=8 мкм=0,008 мм,

где b - постоянная, зависящая от вида установочных элементов и условий контакта, b=0,016;

N – количество контактов заготовки с опорой, N=500;

eП – погрешность от смещения инструмента, мм, eП=0 мм;

Кт2 – коэффициент, уточняющий долю погрешности обработки в суммарной погрешности, Кт2=0,6…0,8, принимаем Кт2=0,6;

w - средняя экономическая точность обработки, мм, w=0,002 мм.

Таким образом отклонение допуска установочных элементов 0,0072мм.

2.1.3 Расчет необходимого усилия зажима

Для определения усилия зажима необходимо узнать силы резания и их взаимодействие с силами зажима. Расчет ведем согласно методике, изложенной в литературе [7].

Составляющие силы резания при растачивании, Н

Pz=10×Cp×tx×Sy×Vn×Kp; Pу=10×Cp×tx×Sy×Vn×Kp,

где Ср – постоянный коэффициент: для составляющей Рz – Ср=92, для составляющей Ру – Ср=54;

t – глубина резания, t=0,5 мм;

S – подача, S=0,25 мм/об;

V – скорость резания, V=78,19 м/мин;

x, y, n – коэффициенты резания: для составляющей Рz – x=1, y=0,75, n=0; для составляющей Ру – x=0,9, y=0,75, n=0;

Кр – поправочный коэффициент

Кр=Кмр×Кgр×Кjр×Кlр×Кrр,

где Кмр – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

Кмр=(НВ/190)n=(190/190)0,4=1,

где НВ – твердость материала по Бринеллю;

n – показатель степени, n=0,4;

Кgр, Кjр, Кlр, Кrр – поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания: для составляющей Рz – Кgр=1, Кjр=1, Кlр=1, Кrр=1; для составляющей Ру - Кgр=1, Кjр=1, Кlр=0,75, Кrр=1.

Для составляющей Рz

Кр=1×1×1×1×1=1.

Для составляющей Ру

Кр=1×1×1×0,75×1=0,75.

Тогда

Рz=10×92×0,51×0,250,75×78,190×1=162,6 Н;

Ру=10×54×0,50,9×0,250,75×78,190×0,75=76,7 Н.

Сила резания

Р=![]() Н.

Н.

Необходимое усилие зажима при обработке на токарных станка при данной схеме зажима определяется из условия – сумма моментов относительно точки А (см. рисунок 2.1) равна нулю: SМА=0.

Сумма моментов относительно точки А, учитывая реакции R1 и R2 сил прижатия Рпр1 и Рпр2 соответственно

R1×b-R2×a+Pзат×с=0,

где Рзат – сила затяжки, Н;

a, b, c – плечи сил, мм.

Тогда

76,7×15-162,6×80+Рзат×160=0;

Рзат=(162,6×80-76,7×15)/160=74,11 Н.

2.1.4 Расчет элементов приспособления на прочность

Для надежного закрепления заготовки в приспособлении расчитаем резьбу болта 9 (см. рисунок 2.1) на прочность. Расчет ведем по методике, изложенной в литературе [12].

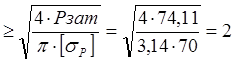

Определим диаметр резьбы из условия смятия резьбы. Внутренний диаметр резьбы d1, мм

d1 мм,

мм,

где [sР]=70 Н/мм2 – допускаемое напряжение при растяжении (сжатии) для стали 45 ГОСТ 1050-70.

Из конструктивных соображений принимаем болт М16, у которого по ГОСТ 9150-81 d1=13,2937 мм.

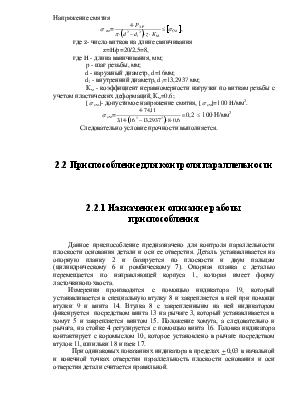

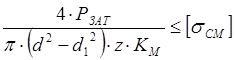

Напряжение смятия

![]() см=

см= ,

,

где z- число витков на длине свинчивания

z=H/p=20/2,5=8,

где H - длина ввинчивания, мм;

р - шаг резьбы, мм;

d - наружный диаметр, d=16мм;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.