Приспособление фрезерное предназначено для установки и закрепления вилки КИС 0216304Б, при выполнении горизонтально-фрезерной операции на универсальном горизонтально-фрезерном станке модели 6Н82Г.

Устанавливается деталь в приспособлении на призму 6 и опору 3 наружными цилиндрическими поверхностями Ø59мм и Ø50мм соответственно. При такой установке заготовка лишается четырёх степеней свободы. Лишение заготовки оставшихся двух степеней свободы происходит за счёт упора 9 и торцевой поверхности корпуса 1.

Для закрепления заготовки во время обработки используется прижим 4. Закрепление осуществляется за счет действия сжатого воздуха, по следующей кинематической схеме. При повороте рукоятки крана 29 сжатый воздух подаётся в пневмоцилиндр 2. Под действием давления создаваемого воздухом поршень начинает двигаться, передавая движение штоку, который в свою очередь воздействует на прижим, закрепляющий заготовку. После выполнения операции рукоятка крана поворачивается в другом направлении, и сжатый воздух подаётся в другую часть камеры, поршень устремляется назад, увлекая за собой шток и прижим.

Для закрепления приспособления на столе станка, в основании корпуса предусмотрены четыре паза под крепёжные болты, которые надёжно крепят приспособление, препятствуя его смещению во время обработки и после. В качестве направляющих элементов используются две шпонки 26, которые входят в соответствующие пазы стала станка. Назначение направляющих шпонок в облегчении установки и базирования приспособления на станке.

Расчет точности изготовления приспособления будем вести из условия обеспечения размера заготовки 15±0,2мм, по методике, изложенной в литературе [8].

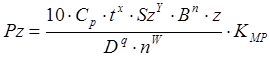

Погрешность изготовления приспособления eпр, мм, определяется по формуле

![]()

где d – допуск выполняемого при обработке размера заготовки, мм, d=0,4 мм;

КТ – коэффициент, учитывающий отклонение рассеивания значений соответствующих величин от закона нормального распределения, КТ=1,0…1,2, принимаем КТ=1,2;

КТ1 – коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенныых станках, КТ1=0,80…0,85, принимаем КТ1=0,8;

eб – погрешность базирования, мм, eб=0, так как в денном случае нет отклонения фактически достигнутого положения заготовки от требуемого;

eЗ – погрешность закрепления заготовки, мм, eз=0,2 мм;

eУ – погрешность установки приспособления на станке, мм,

eУ=mS/L=50×0,18/560=0,016 мм,

m – длина обрабатываемой поверхности, мм, m=50 мм;

S – наибольший зазор между направляющими шпонками приспособления и Т-образным пазом стола станка, мм. Размер паза 21+0,09мм, а шпонки 21-0,09мм, то S=0,18мм ;

L – расстояние между шпонками, мм L=560мм;

eИ – погрешность от изнашивания установочных элементов, мм,

eИ=b×N=0,0016×6000=9,6 мкм=0,0096 мм,

b – постоянная, зависящая от вида установочных элементов и условий контакта, b=0,0016;

N – количество контактов заготовки с опорой в год, N=6000;

eП – погрешность от перекоса инструмента, мм, т.к. в приспособлении нет направляющих элементов то eП=0 мм;

КТ2 – коэффициент, уточняющий долю погрешности обработки в суммарной погрешности, Кт2=0,6…0,8, принимаем Кт2=0,6;

w – средняя экономическая точность обработки, мм, w=0,04 мм;

![]()

Таким образом допустимая погрешность приспособления не должна превышать 0,157мм. Полученное значение погрешности изготовления приспособления для обеспечения размера заготовки 15±0,2мм соответствует длине поверхности 50мм. Допуск составляющих звеньев в данном случае принимаем: допуск параллельности вертикальной плоскости и паза под шпонку корпуса δ=0,08/50мм; допуск параллельности опорной поверхности корпуса δ=0,02/50мм; допуск параллельности шпонки δ=0,057/50мм.

В технических условиях на изготовление приспособления указываем допуски параллельности соответствующих поверхностей, а в ТУ на эксплуатацию приспособления необходимость контроля установочных элементов после года работы приспособления.

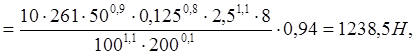

Для определения усилия зажима необходимо узнать силы резания, которые действуют на заготовку в процессе обработки и их взаимодействие с силами зажима. Расчет ведем согласно методике, изложенной в литературе [3; 4; 8; 29].

![]()

где Pz – окружная сила Pz, Н

Cp – постоянный коэффициент, Cp=261;

t – глубина фрезерования, мм; t=50 мм;

Sz – подача на зуб фрезы, мм/зуб; Sz=0,125мм/зуб;

В – ширина фрезерования, мм; В=2,5 мм;

D – диаметр фрезы, мм; D=100 мм;

Z – число зубьев фрезы, Z=8;

n – частота вращения фрезы, об/мин; n=200 об/мин;

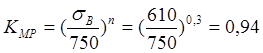

Kмр – поправочный коэффициент на качество обрабатываемого материала

,

,

n – показатель степени, n=1

σВ – предел прочности материала, МПа (см. таблицу 1.2);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.