1.6.8. РАСЧЕТ ТРУБОПРОВОДА НА ПРОЧНОСТЬ.

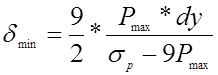

1. Определяем минимально допустимую толщину стенок трубопровода:

где PMAX = 4МПа – максимальное давление в системе;

sР - временное сопротивление материала на разрыв , ([5] ,стр 10)

для стали 20

sР =410 МПа

т.к. d>dmin,трубопровод удовлетворяет условиям прочности.

1.6.9. ТЕПЛОВОЙ РАСЧЕТ.

Основной причиной нагрева рабочей жидкости является наличие гидравлических сопротивлений .

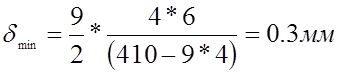

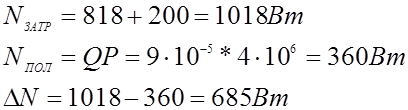

Потери мощности в гидроприводе переходят в тепло:

![]()

Nзат – мощность выделяемая насосом при max нагрузке;

Nпол – полезная мощность гидроцилиндра;

![]() ;

;

N¢затр –затраченная мощность насоса в рабочем режиме;

N²затр –затраченная мощность при разгрузки насоса;

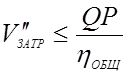

;

;

Q=5.4 л/мин = 9*10-5 м3/с – подача насоса;

Р= 5*106 Па – давление насоса, с предварительным учетом потерь давления по длине трубопровода.

;

;

где

hобщ=0,55 – общее КПД насоса;

N²затр =200 Вт, из технических требований на насос;

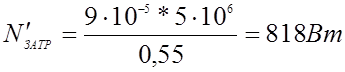

теряемая мощность превращается в тепло :

DN=Епр

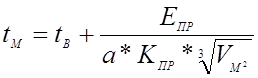

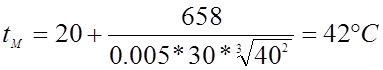

Принимая в предварительном расчете, что весь тепловой поток рассеивается через стенки гидробака , определим температуру масла в нем:

где

tв – температура окружающего воздуха;

tв = 20°С;

а = 0,065 – коэффициент пропорциональности;

Vм = 40 л – объем масла в баке;

Кпр – коэффициент теплоотдачи от масла к окружающему воздуху, приведенный к охлаждающей стенке бака;

Кпр = 30, при естественной циркуляции воздуха;

;

;

температура масла находиться в допустимой норме.

1.6.10. ПРОВЕРОЧНЫЙ РАСЧЕТ ГИДРОПРИВОДА.

Проверочный расчет выполняется для уточнения основных параметров и характеристик объемного гидропривода.

1.6.10.1. РАСЧЕТ ПОТЕРЬ ДАВЛЕНИЯ В НАПОРНОМ ГИДРОПРОВОДЕ.

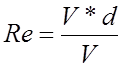

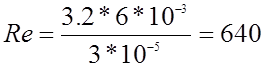

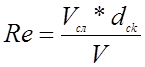

1. Определение числа Рейнольдса:

;

;

где V = 3.2 м/с – скорость движения рабочей жидкости;

d = 6*10-3 –внутренний диаметр трубопровода;

V = 30 сСт = 3*10-5 м2/с -кинематический коэффициент вязкости масла;

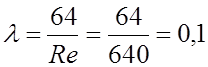

т.к. Re < Re kp=2300, то имеет место ламинарный режим движения жидкости, коэффициент трения l определяется по формуле:

;

;

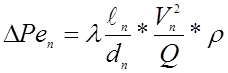

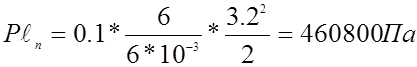

2. Определение потерь давления по длине трубопровода:

;

;

где Ln = 6 м, dn = 6*10-3 м – длина и диаметр напорного трубопровода.

Vn = 3.2 м/с , r = 900 кг/м3 – скорость и плотность жидкости.

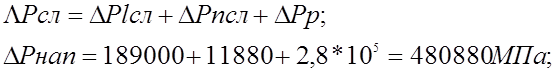

1.6.10.2. РАСЧЕТ ПОТЕРЬ ДАВЛЕНИЯ В СЛИВНОЙ МАГИСТРАЛИ.

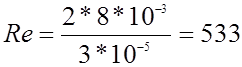

;

;

Vсл = 2 м/с – скорость жидкости в сливной магистрали;

dсл = 8*10-3 – внутренний диаметр сливного трубопровода;

;

;

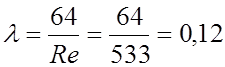

Re < Re kp = 2300, Þ коэффициент гидровлического трения определяется по формуле:

;

;

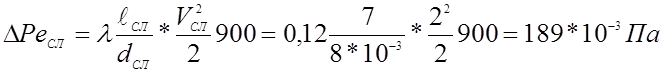

Определение потерь давления по длинне трубопровода:

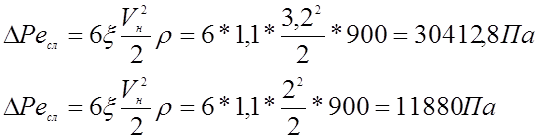

1.6.10.3. РАСЧЕТ МЕСТНЫХ ПОТЕРЬ ДАВЛЕНИЯ В НАПОРНОЙ И СЛИВНОЙ МАГИСТРАЛИ.

В напорной и сливной магистрали предусмотрена по 6 поворотов трубопровода под углом 90°.

При этом потери давления :

где DРпн, DРпсл – потери давления при повороте трубопровода в напорной и сливной магистрали соответственно .

x = 1,1 – коэффициент местного сопротивления ;([4], стр 90)

Потери давления в гидрораспределетеле:

DРр = 0,28 Мпа; (по ТУ)

С учетом прохождения жидкости в прямом и обратном направлении:

DРр =2*0,28=0,56 МПа

Потери давлением в напорном фильтре :

DРФ = 0,2 Мпа; (по ТУ)

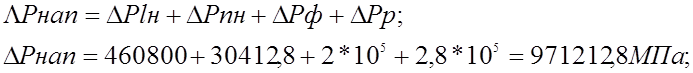

Общие потери давления:

DРобщ = DРlн*DРlсн*DРпн*DРпсл*DРр*DРф

DР= =460800+189000+30412,8+11880+5,5*105+2*105=1452093Па.

1.6.10.4.УСИЛИЯ И СКОРОСТИ РАБОЧЕГО ОРГАНА ОБЪЕМНОГО ГИДРОПРИВОДА..

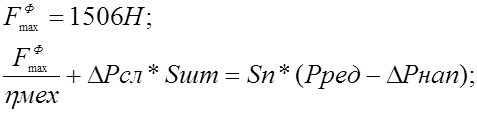

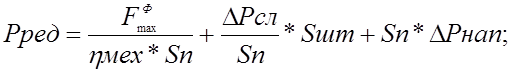

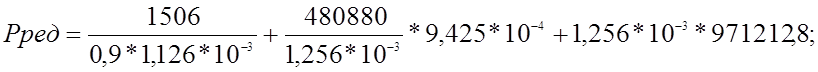

При определении фактического максимального усилия на рабочий орган гидроцилиндра, необходимо расчитать давление настройки редукционного клапана.

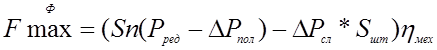

Воспользуемся формулой для определения усилия на гидроцилиндре:

;

;

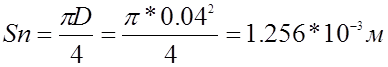

где Sn –площадь поршня;

;

;

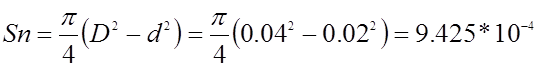

Sшт - площадь штоковой плоскасти;

м;

м;

Рред – давление настройки редукционого клапана;

DРнап – потери давления в напорной магистрали;

DРсл – потери давления в сливной магистрали;

hмех = 0,9 –гидромеханический КПД гидроцилиндра;

Рред = 2664335,9 Па;

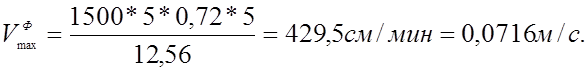

Фактическая скорсть поршня цилинда:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.