Статическая грузоподъемность, Н 46000 46000

Эквивалентная статическая нагрузка, Н 24546 14137

Ресурс при вероятности безотказной работы 0.9, ч 100000 100000

Вероятность безотказной работы при заданном ресурсе 0.999 0.999

Вывод: все подшипники удовлетворяют заданному ресурсу при вероятности безотказной работы 0.9

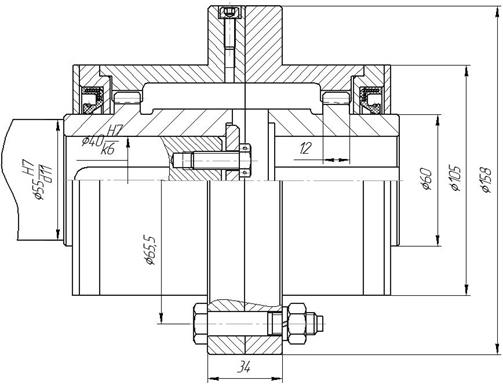

Для соединения выходного вала редуктора с конвейером применена зубчатая муфта МЗ ГОСТ 5006-83 (Рисунок.7.1). Зубчатые муфты компенсируют радиальные и угловые погрешности соединения валов, а также их комбинацию.

Муфта выбрана согласно номинальному моменту.

mm=2.5, zm=30, bm=12

Рисунок 7.1 Зубчатая муфта

Расчет муфты проводится по напряжениям смятия для зубьев.

![]()

где h=1.8mm - рабочая высота зуба, dm=zmmm - делительный диаметр, KH - коэффициент неравномерности распределения нагрузки, KH=1.1 так как муфта с жёсткой обоймой, [σсм] примем равным 12 МПа для зубьев с термохимической обработкой до твёрдости 55-60 HRC.

![]()

10.86 МПа=σсм <[σсм]=12 МПа

Условие прочности на смятие соблюдается.

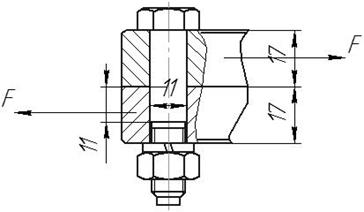

Расчёт болтов, установленных без зазора.

Рисунок 7.2 Расчётная схема болтового соединения

с установкой болта без зазора

Определение силы, действующей на единичный болт.

![]()

где Dб – диаметр расположения болтов, Dб =131 мм, z - количество болтов z = 6.

![]()

Болты рассчитываются на смятие и срез.

Расчет на смятие:

![]()

где d – диаметр болта, d = 11 мм, δ1 – высота цилиндра контакта болта и детали, [σсм]= 640 МПа для болтов класса 8.8.

![]()

12.6 МПа=σсм < [σсм]=640 МПа

Условие прочности на смятие болта выполнено.

Расчёт на срез.

![]()

где d – диаметр болта, d = 11 мм, i – число плоскостей среза, i=1, [τсм]=0.3[σсм]= 192 МПа

![]()

12 МПа=τсм <[τсм]=192 МПа

Условие прочности болтов на срез выполнено.

Для определения кинематической вязкости необходимо найти скорость скольжения в червячной передаче и контактные напряжения.

Скорость скольжения определяется по формуле

![]()

где ϑ1 – окружная скорость червяка, ϑ2 – окружная скорость червячного колеса.

Окружную скорость можно найти по формуле

![]()

где d - наибольший диаметр вращающегося тела, n – частота вращения.

Окружная скорость для червяка

![]()

![]()

Окружная скорость для червячного колеса

![]()

![]()

Скорость скольжения в червячной передаче

![]()

Контактные напряжения σH = 417 МПа. Тогда по таблице 10.9 [2] кинематическая вязкость μ = 40 · 10-6 м2/c.

Определение кинематической вязкости для зубчатой передачи.

По окружной скорости 0.08 м/c и контактным напряжениям для шестерни σH = 1166 МПа кинематическая вязкость из таблицы 10.8 [2] μ = 70 · 10-6 м2/c.

Среднее значение кинематической вязкости μср = 55 · 10-6 м2/c.

Масло выбирается из таблицы 10.10 [2] по кинематической вязкости. Для данного редуктора возьмём масло И-50А.

Объём масляной ванны примем из расчёта 0.5 л на 1 кВт передаваемой мощности VM = 0.5·0.963=0.5 л.

Уровень масла контролируется фонарным маслоуказателем.

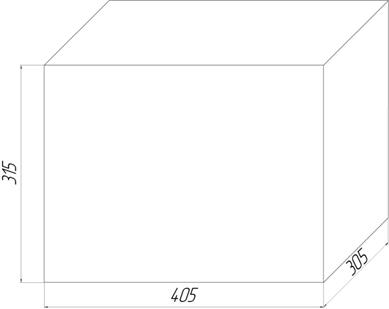

Рисунок 9.1. К тепловому расчёту редуктора

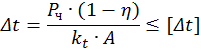

Условие работы редуктора без перегрева

где PЧ – мощность, подводимая к червяку, η – КПД редуктора, kt – коэффициент теплопередачи, для данного случая kt = 15 Вт/(м2·оС), А – площадь теплоотдающей поверхности корпуса редуктора, [Δt] – допускаемый перепад температур между маслом и окружающим воздухом, для данного случая примем [Δt] = 40 оС.

Площадь теплоотдающей поверхности корпуса редуктора

![]()

b – ширина редуктора, h – высота редуктора, l – длина редуктора.

![]()

Тогда разность температуры масла и воздуха

![]()

37 оС =Δt < [Δt]= 40 оС

Условие работы редуктора без перегрева выполняется, следовательно, не нужны дополнительные приспособления для охлаждения редуктора.

1. Иванов М.Н. Детали машин. - М.: Машиностроение, 1991

2. Чернавский С.А. Курсовое проектирование деталей машин. – М.: Альянс, 2005

3. Детали машин. Разработка и оформление конструкторской документации курсового проекта. Учеб. пособие /А.П. Тюрин, В.И. Егоров, В.И. Корнилов. Изд-во СПбГПУ, 2003, 40 с.

4. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высш. шк., 1998. - 447 с., ил.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.