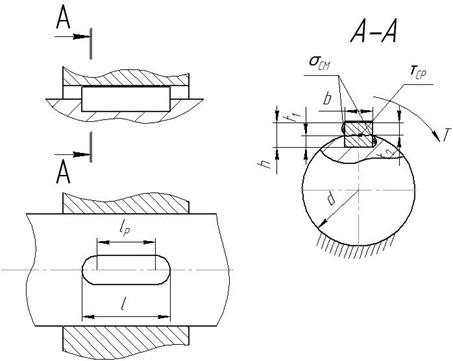

Расчет ведется по напряжениям среза и смятия

Рисунок 5.1 Расчётная схема шпоночного соединения

Примем напряжения смятия [σсм]=140 МПа, а напряжения среза [τcp]=0.6·[σсм]=84 МПа.

Расчёт шпонки под шкивом ременной передачи: d=22 мм, b=6 мм, l=32 мм, h=6 мм.

Напряжения смятия:

![]()

![]()

12.1 МПа < 140 МПа

Условие прочности по напряжениям смятия соблюдается.

Напряжения среза

![]()

![]()

7.41 МПа < 84 МПа

Условие прочности по напряжениям среза соблюдается.

Вывод: Работоспособность шпонки под шкивом ременной передачи обеспечена.

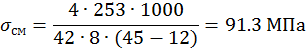

Расчёт шпонки под червячным колесом: d=42 мм, b=12 мм, l=45 мм, h=8 мм.

Напряжения смятия:

![]()

91.3 МПа < 140 МПа

Условие прочности по напряжениям смятия соблюдается.

Напряжения среза

![]()

30.4 МПа < 84 МПа

Условие прочности по напряжениям среза соблюдается.

Вывод: Работоспособность шпонки под червячным колесом обеспечена.

Расчёт шпонки под зубчатым колесом: d=56 мм, b=16 мм, l=50 мм, h=10 мм.

![]()

![]()

126 МПа < 140 МПа

Условие прочности по напряжениям смятия соблюдается.

Напряжения среза

![]()

![]()

39.4 МПа < 84 МПа

Условие прочности по напряжениям среза соблюдается.

Вывод: Работоспособность шпонки под зубчатым колесом обеспечена.

Расчёт шпонки зубчатой муфты: d=40 мм, b=12 мм, l=63 мм, h=8 мм.

![]()

![]()

147 МПа < 140 МПа

Условие прочности не соблюдается. Однако

![]()

Значение 147 МПа попадает в отклонение 5 % от допускаемого.

Напряжения среза

![]()

![]()

49.02 МПа < 84 МПа

Условие прочности по напряжениям среза соблюдается.

Вывод: Работоспособность шпонки зубчатой муфты обеспечена.

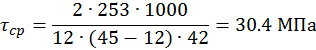

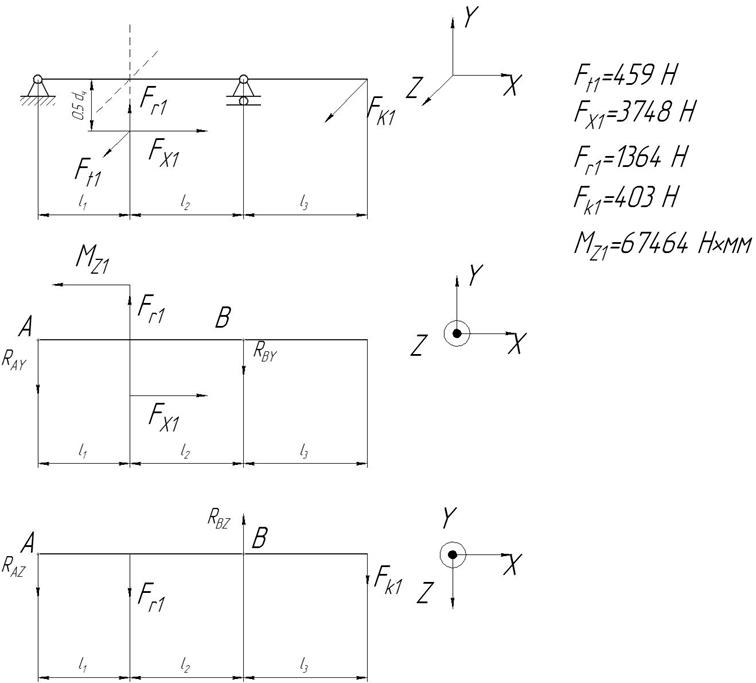

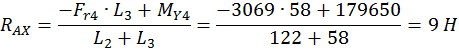

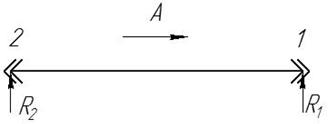

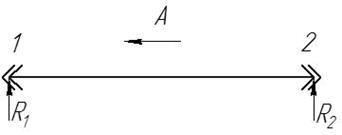

Реакции в опорах быстроходного вала.

Рисунок 6.1 Расчетная схема быстроходного вала

Рисунок 6.2 Реакции в опорах быстроходного вала

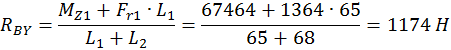

Уравнения для определения реакций

Плоскость XOY.

![]()

![]()

Сила, действующая на вал со стороны шкива

![]()

![]()

Расстояния между приложенными нагрузками

L1=65 мм, L2=68 мм, L3=73 мм.

![]() ,тогда

,тогда

![]() ,

,

![]()

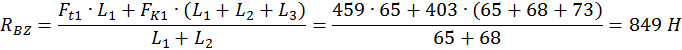

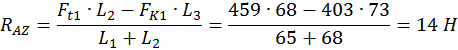

Плоскость XOZ.

![]()

![]()

Проверка

![]()

![]()

Геометрическая сумма реакций

![]()

![]()

Определение реакций промежуточного вала смотреть в разделе 4.

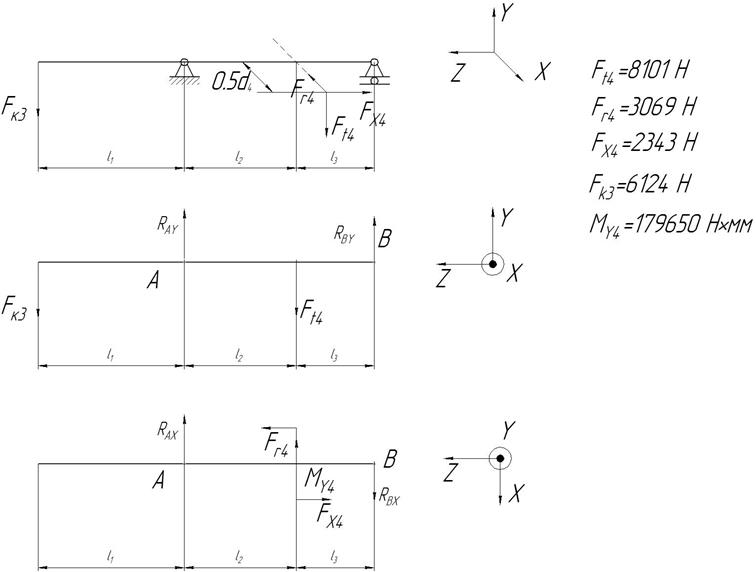

Определение реакций тихоходного вала

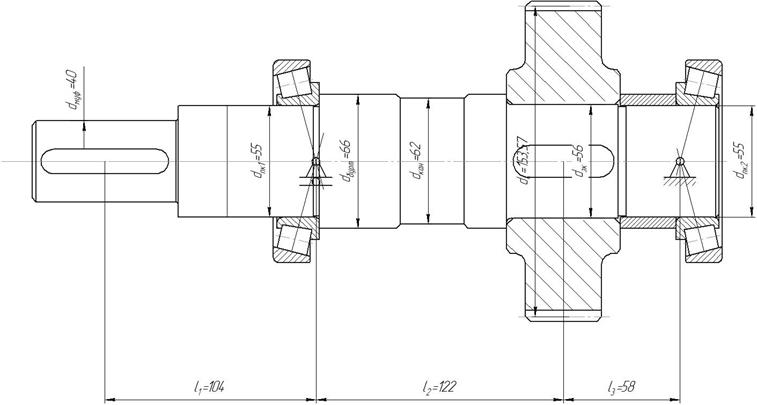

Рисунок 6.3 Расчетная схема тихоходного вала.

Рисунок 6.4 Реакции в опорах тихоходного вала.

Уравнения для определения реакций

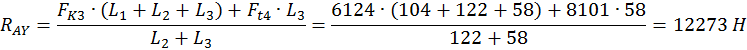

Плоскость ZOY.

![]()

![]()

Сила, действующая на вал со стороны муфты

![]()

![]()

Расстояния между приложенными нагрузками

L1=104 мм, L2=122 мм, L3=58 мм.

![]() ,тогда

,тогда

![]()

![]() ,

,

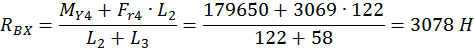

Плоскость XOZ.

![]()

![]()

Проверка

![]()

![]()

Геометрическая сумма реакций

![]()

![]()

В опорах быстроходного вала установлены одинаковые роликовые радиально-упорные подшипники с большим углом конусности 27306 по ГОСТ 7260-81. В данной конструкции нет необходимости устанавливать плавающую опору, так как при межосевом расстоянии меньшем, чем 100 мм, тепловое расширение червяка не приведет к заклиниванию подшипников.

В опорах промежуточного вала установлены одинаковые роликовые радиально-упорные подшипники средней серии 7308 ГОСТ 333-79.

В опорах тихоходного вала установлены одинаковые роликовые радиально-упорные подшипники лёгкой серии 7211 ГОСТ 333-79.

Выбор роликовых радиально-упорных подшипников обусловлен наличием осевых нагрузок на каждом валу.

Осевые нагрузки на валах.

На быстроходном валу А1= FХ1=3748 Н

На промежуточном валу суммарная сила, действующая на вал от зубчатых колёс: A2=FХ2-FХ3=2343-459=1884 H.

На тихоходном валу А3= FХ3=2343 Н

Рисунок 6.5 Расчётная схема быстроходного и тихоходного валов

Рисунок 6.6 Расчётная схема быстроходного и тихоходного валов

Таблица 6.1

Данные для расчёта подшипниковых опор

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.