Санкт-Петербургский государственный политехнический университет

Механико-машиностроительный факультет

Кафедра: «Технология

конструкционных материалов

и материаловедение».

Пояснительная записка к курсовой работе

«Разработка технологического процесса получения кованной поковки»

Студентка гр. 3044/1 Доровских О.С

Преподаватель Крупкина Е.Н.

Санкт-Петербург

2010г.

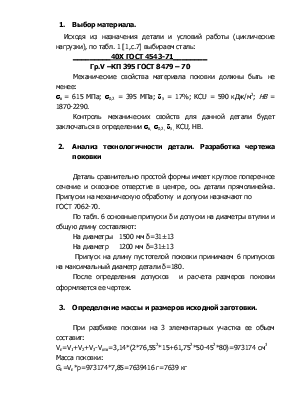

1. Выбор материала.

Исходя из назначения детали и условий работы (циклические нагрузки), по табл. 1 [1,c.7] выбираем сталь:

_________40Х ГОСТ 4543-71________

Гр.V –КП 395 ГОСТ 8479 – 70

Механические свойства материала поковки должны быть не менее:

sв = 615 МПа; s0,2 = 395 МПа; d5 = 17%; КСU = 590 кДж/м2; НВ = 1870-2290.

Контроль механических свойств для данной детали будет заключаться в определении sв, s0,2, d5, КСU, НВ.

2. Анализ технологичности детали. Разработка чертежа поковки

Деталь сравнительно простой формы имеет круглое поперечное сечение и сквозное отверстие в центре, ось детали прямолинейна. Припуски на механическую обработку и допуски назначают по

ГОСТ 7062-70.

По табл. 6 основные припуски δ и допуски на диаметры втулки и общую длину составляют:

На диаметры 1500 мм δ=31±13

На диаметр 1200 мм δ=31±13

Припуск на длину пустотелой поковки принимаем 6 припусков на максимальный диаметр детали δ=180.

После определения допусков и расчета размеров поковки оформляется ее чертеж.

3. Определение массы и размеров исходной заготовки.

При разбивке поковки на 3 элементарных участка ее объем составит:

Vп=V1+V2+V3-Vотв=3,14*(2*76,552*15+61,752*50-452*80)=973174 см3

Масса поковки:

Gп=Vп*ρ=973174*7,85=7639416 г=7639 кг

где ρ=7,85 г/см3 – плотность стали. Поковку предполагается получить из слитка, тогда масса исходной заготовки составит:

Gисх=Gп+Gуг+Gобс+Gпр+Gдн=1,35*Gп=1,35*7639=10312,6 кг

где Gуг – отходы металла на угар в газовых печах (2%);

Gобс – отходы на обсечки (3%);

Gпр и Gдн – отход металла на прибыльную и донную часть.

Масса детали:

Gдет=Vдет* ρ;

Vдет= V1+V2+V3-Vотв=3,14(2*752*15+602*50+452*80)=586369 см3;

Gдет=586369*7,85=4306012г=4306кг.

Коэффициенты использования материала составят:

kи.п=Gдет/Gп=4603/7639=0,60;

kи.м=Gдет/Gисх=4603/10312=0,45;

kи.м зг=Gп/Gисх=7639/10312=0,74.

Видно, что отходы металла при получении поковки велики, так как поковка имеет большие припуски и в качестве исходной заготовки выбран слиток. Общие отходы металла составляют 60% вследствие большого объема механической обработки из-за низкой точности поковки.

В качестве исходной заготовки выберем слиток, массой 9 тонн.

4. Выбор технологических операций ковки, разработка карты операционных эскизов

Предполагается изготавливать поковку на гидравлическом прессе.

Для получения рассматриваемой поковки операции целесообразно проводить в следующем порядке:

1. Нагрев слитка до 1180 градусов в газовой печи.

2. Биллетировка слитка до диаметра 785 мм и длины 2370 мм

3. Отрубка годного остатка слитка 270 мм и донной 142 мм части.

![]()

4. Осадка до высоты 978 мм ≈ диаметру 1222 мм.

h=0.8d=0.8*1222=978 мм

5. Прошивка отверстия на диаметр Ø500 мм, диаметр увеличится до 1240 мм.

6. Протяжка на оправке до диаметра Ø1200 мм и на длину 1014 мм.

7. Раскатка на оправке до внутреннего Ø900 и наружного Ø1500 с увеличением длины до 1852мм.

8. Пережим и протяжка промежуточного уступа до диаметра Ø1200 мм и длины 500 мм.

9 Отрубка готовой детали длиной 800мм.

10.контроль размеров и качества поковки.

5. Выбор оборудования

Поковка имеет массу 7639 кг, а наибольший поперечный размер заготовки 1500 мм. По табл. 10 выбираем гидравлический пресс с номинальным усилием 60 МН. С помощью манипулятора заготовку подают в рабочую зону пресса. Подачу мелкого кузнечного инструмента осуществляют вручную.

6. Тепловой режим ковки

Следует назначить нагрев заготовки для ковки в газовых печах. Температурный интервал ковки составит 1180…8300С. Время нагрева заготовки

![]() ч.

ч.

Время остывания на воздухе

tост=0.006*Δt*d=0.006*350*600=1260 c=21 мин.

Охлаждение откованной поковки во избежание термических трещин следует производить в колодце, так как поковка изготовлена из малолегированной стали.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.