Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Санкт-Петербургский

государственный политехнический университет»

Кафедра

«Технология конструкционных

материалов и материаловедение»

Пояснительная записка

к курсовой работе на тему

РАЗРАБОТКА КОНСТРУКЦИИ И ТЕХНОЛОГИИ ПРОИЗВОДСТВА СВАРНОГО ИЗДЕЛИЯ

Студент гр. № 3041/1: Богданов Д.С.

Преподаватель: Павлова В.А.

Санкт-Петербург

2013

Содержание

Введение. 3

1. Анализ технологичности детали. 4

2. Оценка свариваемости материала. 4

3. Разработка конструкции сварного изделия. Выбор способа сварки. 5

4. Сварочные материалы и оборудование. 5

5. Выбор заготовок и их подготовка для сварки. 6

6. Порядок производства сварочных работ. 6

7. Контроль качества сварочных работ. 7

Список литературы.. 8

Сварка как метод получения неразъемных соединений широко используется в машиностроении, строительстве, энергетическом машиностроении, химической, нефтегазовой промышленности и в других отраслях. Основная продукция – металлоконструкции, станины и корпуса металлообрабатывающего оборудования, энергетических, электрических машин и агрегатов, кузова автомобилей и т. п. Сварные изделия могут быть как окончательной продукцией, так и заготовками для последующей обработки.

Для успешного применения сварки инженер-конструктор должен знать основные виды сварки и их технологические возможности, уметь правильно выбирать материалы свариваемых изделий, вид сварного соединения, сварочные материалы, иметь четкое представление о процессе сварки проектируемого изделия, определить тип и форму исходных заготовок и технически грамотно оформить чертежи сварных конструкций.

В машиностроении наибольшее распространение получила дуговая сварка: ручная металлическими электродами с обмазкой, под слоем флюса и в защитных газах. Сварка под слоем флюса может быть полуавтоматической и автоматической.

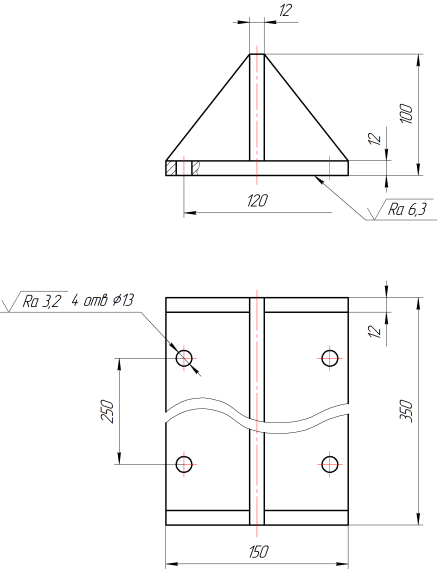

Исходные данные: чертеж ТКМ 07-3; материал Ст 3; производство единичное. Эскиз детали представлен на рис.1.

Рис. 1. Эскиз детали «Кронштейн»

Данную деталь нерационально получать обработкой металлов давлением или литьем. Рекомендуется изменить технологию изготовления детали, заменив её сборочной единицей, состоящей из шести частей: основание, консоль и 4 ребра жесткости. Соединение деталей будет произведено сваркой.

Сталь 3 – это конструкционная углеродистая сталь обычного качества. Применение стали 3: несущие и ненесущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.

Сталь 3 относится к I группе – хорошо сваривающиеся стали (содержание углерода менее 0,25 %): сварка производится без подогрева и без последующей термообработки.

С учетом небольших размеров детали, её назначения, единичного характера производства и материала, используем для получения изделия ручную дуговую сварку. Она позволяет выполнить изделие наиболее экономично и достаточно качественно.

Анализ формы детали и сортамента проката позволяет использовать заготовки для частей детали из листового проката толщиной 12 мм.

С учетом формы детали и её толщины выберем соединение Т3 для консоли по ГОСТ 14771-76 и соединение Т5 для косынок по ГОСТ 11534-75.

Для соединения Т3 разделка кромок не производится, не предусматривается наличие специальных фиксирующих элементов.

В соединении Т5 необходимо выполнить срез кромок под углом.

После выбора вида сварки, типа сварных соединений и исходных заготовок, разрабатываем сборочный чертеж сварной конструкции ТКМ 07.03.00 СБ и чертежи входящих деталей (заготовок для сварки) ТКМ 07.03.01, ТКМ 07.03.02, ТКМ 07.03.03.

Исполнительные размеры

соединяемых деталей определены с учетом условия, что зазор между кромками

составляет ![]() мм, притупление кромок –

мм, притупление кромок – ![]() мм, угол скоса кромок – 45°±2°.

мм, угол скоса кромок – 45°±2°.

Длина консоли определяется из размерной цепи:

![]()

где L = 100 мм – высота детали, Z = 3 мм – припуск на механическую обработку, S1 = 12 мм – толщина основания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.