|

|

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Механико-машиностроительный факультетКафедра"Машиноведение и детали машин" |

ПРОЕКТИРОВАНИЕ УЗЛА ПРИВОДА

Группа 3044/1

Преподаватель Жавнер М.В.

Санкт-Петербург

2006

CОДЕРЖАНИЕ

Введение

1. Составной анализ механизма……………………………………….….3

2. Энерго-кинематический расчет привода……………………………...4

2.1. Определение КПД привода………………………………………….…4

2.2. Определение общего передаточного отношения и разбивка его по ступеням……………………………………………………………….…4

2.3. Определение мощностей, частот вращения и вращающих моментов на валах привода (с таблицей результатов ЭКР)……………………...4

3. Расчет зубчатой передачи…………………………………………….…6

4. Оценка сил и моментов…………………………………………………10

5. Проверочный расчет шпоночных соединений……………………….14

6. Проверочный расчет подшипников качения…………………………15

7. Проверочный расчет выходного вала редуктора……………….……17

Литература ……………………………………………………………..20

Введение

В данной работе разработан узел привода. В результате работы выполнен чертеж в масштабе 1:1. Необходимые расчеты приведены в данной пояснительной записке.

СОСТАВНОЙ АНАЛИЗ МЕХАНИЗМА

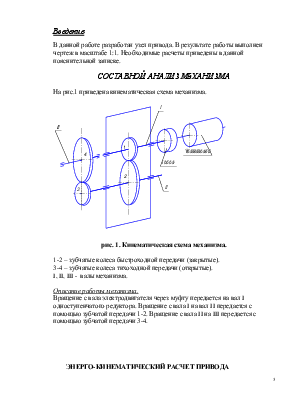

На рис.1 приведена кинематическая схема механизма.

рис. 1. Кинематическая схема механизма.

1-2 – зубчатые колеса быстроходной передачи (закрытые).

3-4 – зубчатые колеса тихоходной передачи (открытые).

I, II, III - валы механизма.

Описание работы механизма.

Вращение с вала электродвигателя через муфту передается на вал I одноступенчатого редуктора. Вращение с вала I на вал II передается с помощью зубчатой передачи 1-2. Вращение с вала II на III передается с помощью зубчатой передачи 3-4.

ЭНЕРГО-КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1.1 Определение КПД привода.

На КПД привода влияют несколько факторов (например, вид смазки, подшипники и т.д.), которые необходимо учитывать при вычислении общего КПД. Общее значение получаем путем перемножения нескольких множителей.

![]()

Все

промежуточные значения![]() (

(![]() и т.д.) из таблицы в пособии Чернавского.

и т.д.) из таблицы в пособии Чернавского.

1.2. Определение общего передаточного числа привода и разбивка его по ступеням.

Найдем общее передаточное число U0:

, где n1 и n3 –

частоты вращения 1-го и 3-го вала соответственно, об/мин.

, где n1 и n3 –

частоты вращения 1-го и 3-го вала соответственно, об/мин.

Решая

систему из двух уравнений, исходя из найденного U и исходных

данных, Находим передаточные числа на быстроходном ![]() и

тихоходном

и

тихоходном ![]() валах.

валах.

1.3. Определение мощностей, частот вращения и вращающих моментов на валах привода.

Исходя из первоначальных данных, находим угловую скорость на первом и третьем валу:

рад/c

рад/c

рад/c

рад/c

Найдем n2 – частоту вращения 2-го вала:

![]() об/мин

об/мин

Тогда:

об/мин

об/мин

где ![]() ,

,

![]() и

и ![]() - угловая скорость 1, 2 и 3 валов, рад/c

- угловая скорость 1, 2 и 3 валов, рад/c

Откуда:

![]() Вт

Вт

Вт

Вт

![]() Вт

Вт

![]()

Нм

Нм

Нм

Нм

где ![]()

![]() и

и ![]() - мощности

соответствующих валов, Вт.

- мощности

соответствующих валов, Вт.

T1, T2 –вращающие моменты на соответствующих валах привода, Нм.

Все полученные результаты занесем в таблицу:

|

№ |

Ui |

ni, об/мин |

wi, рад/с |

Ti, Нм |

Ni, Вт |

|

1 |

Ub=4.4 Ut=3.29 |

550 |

57,67 |

198,34 |

11438,3 |

|

2 |

125 |

13,085 |

822,83 |

10766,7 |

|

|

3 |

38 |

3,98 |

2600 |

10340,2 |

РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ

а) Определение диаметра делительной окружности шестерни.

Первоначальный расчет d делительной окружности ведется по формуле:

, где

, где

Епр – приведенный модуль Юнга, рассчитываемый по формуле:

Епр= (2×Е1×Е2)/Е1+Е2. В нашем случае он равен 2,1×105 МПа.

Т1 - вращающий момент на первом валу, Нм.

КНb- коэффициент, учитывающий концентрацию нагрузки, (примем его равным 1,2).

yвд – относительная ширина колеса, yвд= в2/d1.(Примем его равным 1).

![]() - допускаемое

значение контактных напряжений, МПа.

- допускаемое

значение контактных напряжений, МПа.

Чтобы определить окончательное значение d необходимо провести некоторые предварительные вычисления:

1. Эквивалентное число циклов:

, где

, где

a и b - параметры режима нагружения;

tS - ресурс, ч.

NHE1=60164×106

NHE2=38×106

(Индекс 1 – шестерня, 2 – колесо).

2. Коэффициент долговечности:

Коэффициент долговечности KHL учитывает влияние срока службы и режима нагрузки передачи. Расчет KHL основывается на кривой усталости.

, где NHGi

– базовое число циклов.

, где NHGi

– базовое число циклов.

Расчетное значение NHGi для шестерни и колеса возьмем из пособия [2].

![]()

Поскольку коэффициент может принимать значения в интервале 1 £ KHLi £ 2.4

примем значения KHL1 и KHL2 равными 1.

3.Предельное значение контактного напряжения:

![]()

НВ1=НВ2+(20-40) =270+40=310

(НВ1- известная величина)

4. Допускаемое значение контактных напряжений:

, где [SH] - коэффициент надежности (примем его равным 1,1)

Рассчитаем допускаемые напряжения для шестерни и колеса:

![]()

Тогда:

мм.

мм.

б) Определение предварительного значения ширины колеса:

b’2=0.9×d’1= 62 мм

в) Угол наклона зубьев:

Примем b’=15°

г) Выбор предварительного значения модуля:

примем его равным m=3.

д) Определение числа зубьев шестерни и колеса:

е) Передаточное число:

ж) Определение межосевого расстояния:

мм

мм

з) Корректировка угла наклона b:

и) Уточнение d делительных окружностей:

мм

мм

к) Уточнение межосевого расстояния:

мм

мм

Результаты расчета зубчатой передачи сведем в таблицу:

|

Параметр |

Обозначение |

Значение |

|

|

1.Окружная скорость, м/c |

V |

2,08 |

|

|

2. Модуль, мм |

m |

3 |

|

|

3. Межосевое расстояние, мм |

|

185 |

|

|

4. Диаметр вершин, мм |

шестерня |

|

82 |

|

колесо |

|

288 |

|

|

5. Ширина венца, мм |

шестерня |

|

67 |

|

колесо |

|

62 |

|

|

6. Угол наклона зубьев, град. |

|

15,25 |

|

|

7. Силы зацепления, Н |

окружная |

|

5495 |

|

радиальная |

|

2041 |

|

|

осевая |

|

1373 |

|

ОЦЕНКА СИЛ И МОМЕНТОВ

Расчетная схема:

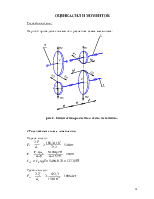

На рис.2 приведена кинематико-расчетная схема механизма:

рис.2. Кинематико-расчетная схема механизма.

1.Рассчитаем силы в зацеплении.

Первое колесо:

![]()

Третье колесо:

![]()

Где ![]() и

и

![]() - окружные силы для соответствующих колес,

Н.

- окружные силы для соответствующих колес,

Н.

![]() и

и ![]() -

радиальные силы для соответствующих колес, Н.

-

радиальные силы для соответствующих колес, Н.

![]() - осевая сила на первом колесе, Н.

- осевая сила на первом колесе, Н.

Расчеты для второго колеса производить не будем, так как они по модулю равны значениям соответствующих сил для первого колеса и противоположны по знаку.

2. Выбор расчетной схемы и определение расчетных нагрузок.

Представим расчетную схему вала в виде балки, расположенной на опорах А и Б в вертикальной (В) и горизонтальной (Г) плоскости.

рис.3. Расчетная схема вала.

1. Определим реакции в опорах в вертикальной плоскости:

Ма1=Fа2·d3/2=1373·150·10-3=218170Н·мм.

где Ма1 – изгибающий момент, возникающий от действия силы Fa1 на плече d1/2, Нмм.

SM(A)=0=Fr3·l1-Fr1·l2-RВВ·(l2+l3)+Ma1=0

SM(B)=0=Fr3·(l1+l2+l3)-RAВ·(l2+l3)+Fr1·l2+Ma1=0

l1=95мм, l2=90мм, l3=70мм из расчетной схемы.

Из уравнений находим реакции:

Проверим по условию SFy=0

-3947+9378.3-2041-3390=0

условие выполняется.

3. Определим значения изгибающих моментов в вертикальной плоскости:

1 участок: ![]()

![]()

2 участок: ![]()

![]()

3 участок: ![]()

![]()

По этим значениям моментов строим эпюру изгибающих моментов Мв.

(См рис.3.)

4. Определим реакции в опорах в горизонтальной плоскости:

SM(A)=0=-Ft3·l1-Ft1·l2+RBг·(l2+l3)=0

SM(B)=0=-Ft3·(l1+l2+l3)+RAг·(l2+l3)+Ft1·l3=0

Вычислим, исходя из этих уравнений реакции:

Проверим по условию SFy=0

10964-15807.5-5494+10337.5=0

условие выполняется.

5. Определим значения изгибающих моментов в горизонтальной плоскости:

1 участок: ![]()

![]()

2 участок: ![]()

![]()

3 участок: ![]()

![]()

По этим значениям моментов строим эпюру изгибающих моментов Мг.

Также строим эпюру действующего на вал вращающего момента Т. (См рис.3.).

6. Определим полные реакции в подшипниковых опорах:

ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНОГО СОЕДИНЕНИЯ

Шпоночное соединение проверяют из условия прочности узкой грани шпонки на смятие. Это условие имеет вид:

![]() , где

, где ![]() - нормальное

напряжение смятия;

- нормальное

напряжение смятия;

[![]() ] –

допускаемое нормальное напряжение для материала шпонки.

] –

допускаемое нормальное напряжение для материала шпонки.

Данная формула может быть приведена к виду:

, где

, где ![]() =160 МПа

=160 МПа

где b – ширина шпонки, мм; h – высота шпонки, мм; l – длина шпонки, мм;

t1 – глубина паза, мм. T – вращающий момент на валу, Нм, d – диаметр вала для которого рассчитывается шпоночное соединение. d= 60мм

Для нашего случая:

Условие прочности шпонки на смятие не выполняется. В данном случае следует установить 2 шпонки. Тогда нормальное напряжение смятия поровну разделится между 2 шпонками:

Тогда условие прочности на смятие выполняется.

Шпоночное соединение может быть также проверено из условия прочности шпонки на срез. Это условие имеет вид:

![]() , где

, где ![]() - касательные

напряжения среза;

- касательные

напряжения среза; ![]() - допускаемое касательное напряжение для

материала шпонки.

- допускаемое касательное напряжение для

материала шпонки.

Данная формула может быть приведена к виду:

, где

, где ![]()

Для нашего случая:

Условие прочности на срез выполняется.

По аналогии проведем проверочные расчеты для шпоночного соединения колеса и вала. Диаметр вала d=75мм

Условие прочности на смятие выполняется.

Условие прочности на срез выполняется.

Результаты расчетов представим в виде таблицы:

|

bxhxl |

|

|

|

|

|

мм |

МПа |

МПа |

МПа |

МПа |

|

18x11x50 (2 шпонки) |

127 |

150 |

57 |

90 |

|

25x14x70 |

146 |

27,5 |

ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ КАЧЕНИЯ

Радиальные реакции в опорах вала Ra=R2=18438Н

Rв=R1=10917Н

Внешняя осевая сила составляет Fz=Fa=1373Н

Расчетный ресурс подшипников по динамической грузоподъемности определим по формуле:

Где Lh – расчетный ресурс подшипников, ч; n – частота вращения вала, об/мин; с – динамическая грузоподъемность, Н; Р – приведенная нагрузка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.