Чертеж детали втулка представлен в приложении. Производство детали носит индивидуальный характер. Деталь работает при умеренных нагрузках.

2.Выбор материала.

Исходя из назначения детали, ее размеров и требуемой категории прочности КП440 выбирают сталь

![]()

|

40Х ГОСТ 4543-71 |

|

Гр. III-КП440 ГОСТ 8479-70 |

Материал поковки после термической обработки имеет временное сопротивление sВ=650 Мпа, предел текучести s0,2=440 Мпа, относительное удлинение d=16% и ударную вязкость KCU=590 кДж/м2.

Контроль механических свойств для данной, не столь ответственной детали будет заключаться в определении твердости для двух поковок из партии, прошедших совместную термообработку.

3. Анализ технологичности детали. Разработка чертежа поковки.

Данная деталь сравнительно простой формы имеет круглое поперечное сечение, ось детали прямолинейна, Технология ковки будет сравнительно проста, но потребует дальнейшей механической обработки.

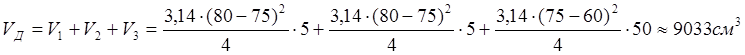

Масса детали:

Масса детали:

![]() ,

,

Так как масса детали невелика ,но имеем наибольший диаметр поковки

800 мм то изготавливать будем ковкой на гидравлическом прессе. Припуски на механическую обработку и допуски назначают по

ГОСТ 7829-70.

Двухсторонние

припуски на наибольший диаметр составят ![]()

Припуски и предельные отклонения на длину деталей принимают равными трем припускам на размер сечения детали т.е. в нашем случае

![]()

4. Определение массы и размеров исходной заготовки.

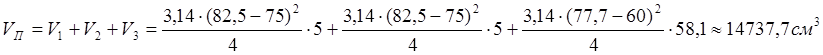

Масса

поковки:

Масса

поковки:

![]() ,

,

где r-плотность, г/см3. Поковку предлагается получить из проката круглого сечения, тогда масса исходной заготовки составит:

![]()

где Gуг – отходы металла на угар при нагреве в газовых печах

( 2% от массы поковки) ;

Gобс – отходы на обсечки ( 3% от массы поковки, конфигурация поковки сравнительно проста) .

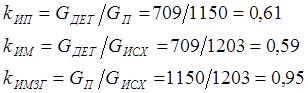

Коэффициенты использования материала и поковки составят:

Видно, что отходы металла при получении поковки невелики, так как поковка сравнительно проста и в качестве исходной заготовки выбран прокат, а не слиток. Общие отходы металла составляют 30% вследствие большого объема механической обработки из-за низкой точности поковки. Такие потери приемлемы лишь в мелкосерийном производстве, но в условиях индивидуального производства приемлемо.

При ковке из проката необходимо обеспечить степень укова: k=Fисх/Fп=dисх2/dп2=1,3…1,8, тогда диаметр заготовки

![]()

![]()

Выбираем слиток :

40Х ГОСТ 4543-71 |

|

Гр. III-КП440 ГОСТ 8479-70 |

Длина заготовки:

![]()

5.Выбор технологических операций ковки, разработка карты операционных эскизов.

Предполагается изготавливать поковку на гидравлическом прессе.

С учетом единичного производства, в отличие от мелкосерийного, ковку предпочтительнее производить из единичной заготовки, а не из штанги.

Для получения рассматриваемой поковки операции целесообразно проводить в следующем порядке:

1.Нагрев заготовки до температуры 1000°С в газовой печи.

2.Отрубка прибыли и дон. части слитка и последующая биллетировка гидравлическим прессом с номинальным усилием 12,5мН

3.Осадка до Æ800мм.

4.Прошивка Æ300мм.

5.Протяжка и раскатка на оправке до Æ600мм.

6.Отрубка концевой части заготовки.

8.Клеймение на торце: № черт., марка стали.

9.Контроль размеров и качества поковки.

6.Выбор оборудования.

Поковка имеет массу 709кг, а наибольший поперечный размер заготовки 825мм. Выбираем гидравлический пресс. С помощью манипулятора заготовку подают в рабочую зону пресса, кантуют и перемещают относительно бойков. Подачу мелкого кузнечного инструмента осуществляют вручную.

7.Тепловой режим ковки.

Следует назначить нагрев заготовки для ковки в газовых печах. Температурный интервал ковки составляет 1180…830°С.

Поковка из среднеуглеродистой малолегированной стали, размеры заготовки велики, поэтому температуру ее посадки в печь можно допустить 1200°С. Время нагрева заготовки составит:

![]()

Время остывания на воздухе:

![]()

Охлаждение окованной поковки во избежание термических трещин и коробления необходимо производить в колодце, так как поковка средних размеров и изготовлена из малолегированной стали.

8.Проектирование инструмента и оформление технологической карты.

Карта технологического процесса ковки должна соответствовать ГОСТ 3.1403-85, она содержит сведения о технологических операциях, применяемом оборудовании и инструменте, температурном режиме, нормах времени, применяемой заготовке, расходе металла и т.д.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.