|

1. Основные свойства литейных материалов, сплавов. Методами литья в электронной промышленности изготавливают детали сложной конфигурации из малопластичных, а также высокотвердых сплавов и материалов. Внутренняя полость формы по размерам и конфигурации соответствует форме детали. Отверстие изготавливают с помощью закладки стержней в форму. Литейные формы и стержень изготавливают из специальных формовочных смесей - песчано-глинистые, из металла, графита и т.д. Формы могут быть разовые, разрушаемые при извлечении детали, и постоянные формы. Основные принципы конструирования литых деталей зависит от качества литейной формы и литейных свойств заливаемого материала. Основными свойства литейного материала (сплавов) является жидкая тякучесть. усадка и ликвация ( неоднородность различных частей отливки по химическому составу ). От жидкой тякучести сплавов зависит выбор толщины стенок и возможная степень сложности отливки. Чем больше жидкая , тем тоньше может быть стенка отливки. Усадкой называют уменьшение обьема и линейных размеров при затвердевании. Линейная усадка вызывает корабление и образование трещин. Объемная усадка приводит к появлению усадочных пористости и раковин. Затвердевание расплавленного металла начинается с поверхности и распространяется по перпендикуляру от поверхности внутрь. Для исключения появления внутренних напряжении в местах перехода от одной поверхности к |

2. Литье в песчано-глинистой форме. В электронном машиностроении эти формы применяют в индивидуальном и мелкосерийном производстве крупногабаритных деталей из черных и цветных металлов, а также в ремонтных цехах. Литейные формы изготавливают из формовочной смеси по деревянной или металлической модели. Модель может состоять из нескольких частей. Размеры модели должны отличаться от размеров отливки на величину усадки металла и припуски на последующую механическую обработку модели. Величина усадки от 3-10 мм. Припуск дает не более 3 мм. Формовочные смеси состоят из песка, глины, воды и ряда добавок, которые обеспечивают противоугарность, податливость и газопроницаемость смеси. Стержневые смеси готовят из кварцового песка и связующих материалов ( жидкое стекло ). Уплотнение формовочной смеси производят присованием, вибрацией или вибрацией с подприсовкой. При машинной формовке обеспечивается большая точность отливок, чем при ручной. Заливку производят из ковша с расплавленным металлом. После охлаждения , отливки выбивают из форм на вигационных решеток и очищают на дробометных устройствах. |

3. Приготовление литейных сплавов. Леквация. Для получения литейных сплавов служат технические чистые металлы, ликатуры. лом, и возврат собственного производства. Ликатуры применяют для введения в литейный сплав тугоплавких металлов и лекго испаряющиеся и окисляющиеся элементов. Для защиты литейного сплава от воздуха применяют флысы. Правильными агрегатами для получения жидкого металла служат электрические печи : дуговые, индукционные и электропечи сопротивления. Леквация-неоднородность различных частей отливки по химическому составу. |

4. Литье в оболочковой форме. Являются разовыми , их изготавливают из смеси мелкозернистого кварцового песка и бакелита ( реактивная смола, которая при нагревании расплавляется, потом необратимо затвердевает ). Изготовление оболочковых форм происходит по следующей схеме : нагретую до 200-300 градусов плиту с металлической моделью покрывают тонкой пленкой разделительного состава ( селиконовой жидкостью или раствора каучука ). На поверхности модели образуется инертная пленка, которая не разлагается при высокой температуре. Покрытие наносится пуливизатором и выдерживает съем дот 50 оболочек. Модельная плита вместе с оболочкой помещается в печь с температурой 300-350 градусов и выдерживается в течении 1-3 минут. За это время смола окончательно затвердевает, после этого оболочку снимают с модели. Сборку оболочковой формы производят из отдельных частей, которые соединяются скобами, струбцинами, клеем. Крупные оболочковые формы помещают в контейнеры с песком или дробью. Частота поверхности значительно выше, достигает 5-8 класса ( точност ). Припуск механической обработки от 0ю25 до 3 мм. Оболочковые формы применяют при изготовлении волнового, антенного коммутаторов. |

|

|

6. Литье в металлические формы ( кокиле ). Являются постоянными. Используются и выдерживают 10 тыс. заливок (и более). Изготавливают из чугуна, стали и алюминиевых сплавов. Их делают неразъемными и разъемными, с вертикальной, горизонтальной и сложной линией разъема. Для получения отверстия несложной конфигурации используются стержни. Извлечение стержней и выталкиваний отливки происходит в ручную или механически. На рабочую поверхность кокиля перед заливкой наносят облицовочное покрытие из кварца, графита, или азгестожидкого стекла. Покрытие позволяет предохранить поверхность кокиля от воздействия расплавленного металла и уменьшает скорость охлажения отливки. пере заливкой в кокиль его подогевают от 150-400 градусов. В зависимости от металла кокиля и заливаемого расплава. Быстрая кристализация заливаемого металла способствует получению отливки с повышенными механическими свойствами. Производительность кокиля в 3-4 раза больше чем песчано-глинистые формы. |

7. Литье под давлением. При этом способе расплавленный металл падают в металлическую присформу под принудительным давлением. Это позволяет лучше заполнить форму со сложной конфигурацией. с толщиной стенки 1-3мм. Для создания давления используется машины поршневого и компрессоного действия ( с помощью воздуха ). В поршневых машинах с горячей камерой : жидкий металл из ковша заливают в тигель или ванну, которая подогревается и поддерживает температуру расплавленного металла. В ванне смонтирована камера сжатия с поршнем и соединена каналом с прессформой. После затвердевания в прессформе металла поршень отводят в исходное положение. Давление 10-100 атмосфер. Машина с горячей камерой сжатия используют для изготавления отливок с температурой плавления сплава до 450 градусов. ( цинковые, свинцовые, оловянные сплавы). В поршневых машинах с холодной камерой сжатия расплавленный металл заливают в пресущий цилиндр в строго дозированном количестве, который соответствует массе отливки. В этом случае применяют машины с вертикальной и горизонтальной камерой сжатия. машины с горизонтальной камерой сжатия наиболее широко используются в промышленности, так как здесь отсутствует контакт расплавленного иеталла с внешней средой, позволяет развивать усилия до 2000 атмосфер и получать отливки с более высокой температурой |

8. Центробежное литье. Метод применяют для изготавления пустотелых труб, колец, втулок из черных и цветных металлов. Жидкий металл заливают во вращающуюся металлическую полость. Под действием центробежной силы расплавленный металл отбрасывается к стенкам формы и в таком положении затвердевает. Толщина стенок определяется размерами полости формы и количеством заливаемого металла. При вращении вокруг вертикальной оси внутренняя свободная поверхность расплавленного металла принимает очертание параболоида и отливка по высоте получается разностенной. Чем меньше скорость вращения, тем больше разностенность. Практически скорость вращения 600-800 оборотов в минуту. Центробежные машины с горизонтальной осью вращения применяют для получения отливок большой длины при малом диаметре. Скорость вращения 600-1200 оборотов в минуту. Отливки. которые получают этим методом имеют плотную, мелкозернистую структуру и повешенные механические свойства. |

10.Контурное литье Является специфическим методом, и применяется для изготовления фолоных отливок из кремния (рис 19). При заливке кремния в холодную форму, загрязнения может быть меньше. В контейнер- ванну погружен холодный плунжер (из графита). Процесс кристаллизации распространяется перпендикулярно поверхности плунжера и продолжается до затвердевания слоя кремния нужной толщены. Режим затвердевания отливки, выбор из термического растиженея кремния и характеристик плунжера. |

|

|

12.Сварка плавлением Кромки соедененных заготовок при помощи внешнего источника тепла расплавляются и образуют общую сварочную ванную. Затвердевший сварной шов имеет структуру свойственной структуре литого металла и по прочности неуступает характеристики самого металла. В качестве источника энергии для р-ва металла используют кислородно-ацетиленновое пламя. Электрическую дугу, электронный луч световой луч, плазменную струю и т.д. Металлы с одинаковым видом кристаллической решетки образующие друг с другом непрерывный ряд твердых растворов хорошо свариваются плавкой сваркой. Металлы необразующие взаимной растворимосью в твердых состояниях и для их соединения используют методы сварки давлением. |

13.Сварка давлением При сварке давлением при соединение двух поверхностей происходит при совместной пластической деформации. Сварку высоко пластичных металлов производят без нагрева(холодная сварка), Во всех остальных случаях сварку ведут с нагревом. При защите металла при сварки от окисления, сварку производят под слоем флюса, среда инертных газов в H2 и в вакууме (Ar, He) |

14.Электро дуговая сварка При электро дуговой сварке источником тепла является электрическая дуга, которая представляет собой длительный разряд в ионезированной газовой среде, между электродом и свариваемым металлом. Плотность энергии дугового разряда достигает приблизительно 10 в 5 степени Вт/см2(в кв.). температура приблизительно в газовой среде равна 6000-7000 градусов по Цельсию. Зависимость между U и I при остановившемся дуговом разряде называется статической волть-амперной характеристикой. В начальной стадии I возрастает степень ионизации газового межэлектродного промежутка и повышается его электропроводность, и убывает U на дуге (участок 1). При дальнейшим возрастание I происходит пропорциональное увеличение сечения дуги а ее U остается почти постоянным (жесткая характеристика) (участок 2). При больших плотностях тока когда R столба дуги почти не изменяется, с повышением I , U на дуге возрастает (участок 3). При повышение длинны дуги вследствие изменения R межэлектродного промежутка, U на дуге пропорционально возрастает. Источником питания дуговой сварки служат переменные трансформаторы переменного или постоянного тока. |

15.Аргонно-дуговая сварка Электрод, дугу и сварочную ванну изолируют от воздействия атмосферного воздуха непрерывным потоком газообразного аргона. Выполняется вручную в полуавтоматическом режиме или в автоматическом режиме, выполняется плавящимся или неплавящимся электродом. Используют вольфрамовые электроды d равно 1,5-6 мм , расход Ar равен 2-18. Используют и для защиты углекислый газ, но его применяют, когда применение других методов экономически нецелесообразно. Углекислый газ является окислителем, т.к. при его диссоциации образуется в дуге атомарный кислород, для нейтрализации которого в дугу вводят кремний и марганец. Шов получается хуже и выступает под слоем флюса или аргона. |

|

|

5. Литье по выплавляемым моделям. Широко используется в электрической и радиоэлектронной промышленности для изготавления отливок сложной конфигурации, массой от нескольких грамм до 10 кг. Из сплавов практически любых составов. Это литье отличается от других способов тем, что отливки изготавливают в неразъемных формах, выполненных по точным и разъемным моделям. Материал формы в виде суспензии, наносится на модель из лекго плавкого модельного состава и образует керамическую оболочку. Формы являются тоже разовыми. |

11. Физические основы сварки Сущность сварки в том, чтобы получить неразьемное соединение за счет создания условий межатомного взаимодействия и возникновения прочных металлических связей между атомами поверхности слоев. Необходимо сблизить части соединяемых поверхностей, под воздействием на металлы сварки тепловой или механической. |

16. ЭЛЕКТРОННО-ЛУЧЕВАЯ СВАРКА производится в вакуумной камерев которой размещена 1 или несколько е-нных пушек. Сваренные детали находятся в держателеили на подвижном столе.имитируемый вольфрамовым катодом пушку поток электронов получаетускорение в электрическом поле высокого потенциала и фокусируется в зоне сварки. При торможенииэл потока кинетическая энергия электронов переходит в тепловую и температура в зоне сварки достигает 5-6 тыс градусов по С. фокусировка осуществляется при помощиэлектростатической системы и магнитных линз до альфа пучка = 0,01 мм, что позволяет сконцентрировать его энергию на площадке во много меньшей до 10 в(-7) степени см. Современные пушки имеют напряжение до 100-150 кВ и обеспечивают плотность 10 в 8 степени Вт/см квадраный. При постоянной мощности луча размеры проплавляемой зоны определяются главным образом теплопроводностью и температурой плавления. Электронно лучевой сваркой можно производить сварку различной толщины (0,01-100 мм). Электронно лучевая сварка позволяет точно регулировать температуру нагрева,производить сварку по любой сложной форме. Перемещение луча производятся отклонением системы пушки и при помощи подвижного стола. |

другой необходимо предусматривать закругление. Минимальный радиус закругления сопряжения двух стенок определяется выражением R=( б + б1 )/К ; где б и б1- это толщины стенок, К-это коэффициент ( К=3 при литье песчано глинистой и оболочковой формы ; К=5 при литье в кокиле ). При литье под давлением и по выплавляемым моделям радиус закругления равен R=(0.8-1)мм. Радиусы на внешних кромках можно принять в 2 раза меньше, чем R. Переходы между стенками различной толщины должны быть плавными и соответственны соотношению (( б-б1)/L)<0.25 , L-длина переходной части. При охлаждении отливки по мере увеличения толщины слоя затвердевшего материала уменьшаятся скорость кристализации и увеличивается крупнозернистость структуры, что уменьшает механические свойства отливки. Глубокие отверстия в отливках при L >3d делать не рекомендуется. Рекомендуемые толщины стенок и min отверстия для : песчано глинистых форм h(cр)=7-10 мм, h(min)=4 мм, d(min)=10мм ; в оболочковой форме h(ср)=5-10 мм, h(min)=2.5 мм, d(min)=10 мм ; по выплавляемым моделям h(ср)=2-3 мм, h(min)=0.3 мм, d(min)=5мм; в кокиле h(ср)=4-8 мм, h(min)=2 мм, d(min)=10 мм; под давлением h(ср)=2-4 мм, h(min)=0.6 мм, d(min)=1.5 мм. При литье сплавов склонных к ликвации и имеющих большую усадку конструкция отливки и технологии литья должны обеспечивать направленное затвердевание отливки снизу-вверх. |

|

|

16. ЭЛЕКТРОННО-ЛУЧЕВАЯ СВАРКА производится в вакуумной камерев которой размещена 1 или несколько е-нных пушек. Сваренные детали находятся в держателеили на подвижном столе.имитируемый вольфрамовым катодом пушку поток электронов получаетускорение в электрическом поле высокого потенциала и фокусируется в зоне сварки. При торможенииэл потока кинетическая энергия электронов переходит в тепловую и температура в зоне сварки достигает 5-6 тыс градусов по С. фокусировка осуществляется при помощиэлектростатической системы и магнитных линз до альфа пучка = 0,01 мм, что позволяет сконцентрировать его энергию на площадке во много меньшей до 10 в(-7) степени см. Современные пушки имеют напряжение до 100-150 кВ и обеспечивают плотность 10 в 8 степени Вт/см квадраный. При постоянной мощности луча размеры проплавляемой зоны определяются главным образом теплопроводностью и температурой плавления. Электронно лучевой сваркой можно производить сварку различной толщины (0,01-100 мм). Электронно лучевая сварка позволяет точно регулировать температуру нагрева,производить сварку по любой сложной форме. Перемещение луча производятся отклонением системы пушки и при помощи подвижного стола. |

плавления из сплавов медных, алюминевых, магниевых. В машинах компрессорного действия жидкий металл заполняет литейную форму под действием низкого давления сжатого воздуха или инертного газа ( широко используется аргон ). Компрессорным путем получаютт отливки из алюминиевых. цинковых, оловянных сплавов. Производительность их значительно ниже, чем машины поршневого действия ( порядка 50 штук в час ). Прессформы изготавливают из стали и они имеют сложную форму и конфигурацию. Для уменьшения износа рабочей поверхности полость формы изготавливают при помощи сменных вкладышей из жаропрочной стали. Для выхода воздуха или газа из полости формы на плоскости разъема прошлифофывают каналы ( вентиляционные ) глубиной от 0.1 до 0.2 мм. Температуру форм поддерживают при заливки 180-250 градусов для цинковых сплавов, 120-280 градусов для алюминиевых, 300-400 градусов для медных. Точность отливок при литье под давлением зависит от точности изготавления прессформы. При наиболее качественном литье под давлением могут быть получены отливки с небольшой ( до 3 мм ) и равномерной толщиной стенок . С увеличением толщины стенок увеличивается пористость и снижается прочность отливок. При изготавлении тонкостенных деталей из цветных сплавов сложной конфигурации литье под давлением является самым производительным методом. |

|||

|

При сварке на постоянном токе дуга горит более устойчиво, улучшаются условия сварки, и имеется возможность вести сварку на прямой или обратной полярности. Электроды для дуговой сварки разделяют на плавящиеся и не плавящиеся. Плавящийся электрод – металлическая проволока, которая близка по своему составу к свариваемому материалу. Сварочная ванна состоит из электрода и раствора свариваемого материала. Неплавящиеся электроды применяют в виде угольных, графитов вольфрамовых стержней. В этом случае в ванну добавляют приладочный материал. (варят нержавейку- аргонно-дуговой сваркой). |

||||

|

17. СВЕТОЛУЧЕВАЯ СВАРКА. Светолучевая сварка выполняется при помощи когерентного монохроматического светового луча. Принцип действия лазера: рабочий элемент из активного вещества облучается светом определенной длины волны. Получая из вне дополнительную энергию, ионы акт эл-та возбуждаются.9 переходят на более высокий энергетический уровень) после прекращения облучения возбужденные ионы возвращаются на первоначальные энергетические уровни, выдел энергию в виде монохромического электро магнитного излучения. Квантовые генераторы бываютна тв тело, газовые жидкосные, полупроводниковые. На тв теле используют кристаллы синтетисеского рубина, который состоит из расплавленной окиси алюминия и добавкой от 0,04 до 0,05 хрома. Крупным кристаллам придают форму цилиндрического стержня, торцы которого полируют и покрывают серебренной/диэлектрической пленкой. Таким образом что бы один торец- прозрачен, а другой нет. Возбуждение активного элемента производится вспышкой спиральной импульснойлампы, которая питается от высоковольтного источника иока. Содержащиеся в кристале рубина ионы хрома возбуждаются и после прекращения воздействия светового потока часть возбужденныхйонов самопроизвольно отдают изб энергию в виде фотоновс лямда=6943 А. |

18.КОНТАКТНАЯ ЭЛЕКТРОСВАРКА. Относится к методам с приложением внешнего давления. Сваревыемые участки нагреваются до пластического состояния и сэимаются. Q выделяемое при прохождении тока: Q=0,24 I*I*R*T. I -ток , R-полное сопротивление сварочного контура , t- время прохождения тока. Максимальное количество тепла выделяется вместе с соприкосновением, так как сопротивление в зоне контакта значительно больше чем сопротивление других участков контура. Контактно электрическая сварка может производиться переменным током с частотой 50 Гц, а так же аккамулированной энергией, накапливаемой в конденсаторах, и импульсами постояного тока. К контактоной сварке относятся: стыковая, точечная и роликовая. Стыковая сварка соединяет детали по всей площади соприкосновения. Различают три метода стыковых сварок: соединение, непрерывное оплавление, прерывистое оплавление. Сварка непрерывным оплавлением производится следующим образом |

19.ШОВНАЯ И ТОЧЕЧНАЯ СВАРКА. Операция точечной сварки производится в определенной последовательности, сдавливание свариваемых заготовок, вкл. эл. тока, выдержка в течении определенного времени, выкл тока, увеличение и последующее снятие давление. Нарушение последовательности приводит к резкому ухудшению сварки. Диаметр точки зависит от диаметра электрода, величины тока и времени разогрева. Диаметр составляет 1,2 диаметра электрода который обычно выбирается на 3-4 мм больше сумм толщины заготовок. Режим точечной сварки определяется удельным давлением в обл сварки, плотности тока, и временем одного цикла сварки. Для малоуглеродистых сталейтолщина до 4 мм, рекомендуется мягкий режим. Плотность тока 300-350 А. t=0,8-1. давление 1,5-7 кг/мм в квадрате. Сварку Ас, Сu и других производят при более жестких условиях плотность тока 1600 А, давление 15 кг/мм квадратный. Длина цикла 0.1-0.25 с. точечная сварка выполн для листового металла с толщиной 1мкм-5мм, расстояние между точками = 2.5 диаметра электрода. |

20. ДИФФУЗИОННАЯ СВАРКА В ВАКУУМЕ. Обр неразёмное соединение в результате отталкивающих поверхностных слоев материала, находящихся в твердом состоянии. Для ускорения процесса диффузии заготовки нагревают до t-tрекристалл. При св. в разнопезных материалах ориентируются на tградусов более легкоплавкого материала. Последовательность: 1.заготовки помещены в раб камеру и сдавливают с небольшим усилием для увеличения площади контакта свариваемой поверхности. 2.из камеры откачивают воздух до P=10 в –3 до 10в –5 мм ртутного столба. 3.включ. нагрев; и выдержка при заданной температуре t (от нескольких секунд до десятков). 4.в зависимости от материала Рсжат.=0,2-2 кг/мм квадратный. 5.для уменьшения влияния внутр напряжений на прочность св. шва наружу снимают после медленного охлаждения до t 100 градусов по С – 400 градусов по С. преимущество: можно получать биметалические, три и тетра –детали материалы свариваются в однородном и разнородном сочетании сварное соединение получается без заметного дельта отсутствует необходимость присадочных материало: припоев, флюсов. |

21. УЛЬТРАЗВУКОВАЯ СВАРКА. Обязательное присутствие упругих механических колебаний ультрозвуковой частоты. Диапазон частоты 16-10в 7ой степени кГц. В помышленности от 15-170 к Гц. Скорость распространения гармоничных колебаний в твердых телах выражается формулой: ___ С=\/Е/p Е-модуль упругости. P- плотность материала. Длина волны l=с/f. F-частота колебаний. Плотность энергии звуковой волны Р=2(пfA); А- амплитуда колебаний. В зоне сварки осуществляется механическое давление и при помощи специального инструмента подводят ультрозвуковые колебания. В месте контакта происходят сдвиговая деформация, разрушаются поверхностные слои; материал нпгревается и размягчается. В результате пластичной деформации частицы свариваемых материалов сближаются на расстоянии действия механических сил. Источником ультрозвуковых колебаний является магнитно инерционный преобразователяяяяяья. Сердечник которого вставляют в виде пакета из тонких феромагнитных материалов. Магнитострипция – изм размеров феромагнитных материалов под действием переменного магнитного поля. Амплитуда колебаний обычно не велика приблизительно 10 микрон. На выход торце волновода, имеющего меньший диаметр происходит концентрация акустической энергии и амплитуда колебаний растет эквивалентнт отношению диаметров. Длина инструмента должна быть равна целому числу полуволн ультразвуковой |

|

22. Особенности технологии сварки различных металлов (Ме). Сварка соединений не должны иметь диффекты в виде пор, трещин, не Ме включений. Механические и теплофизические свойства участков сварки должны быть такими же, как и у свариваемых материалов. В некоторых случаях сварные соединения должны обладать вакуумной плотностью и отсутствием натекания при эксплуатации и хранении. Малоуглеродистые и низко легированные стали хорошо свариваются всеми способами сварки. Для соединения углеродистых и легированных конструкционных сплавов применяют: электродуговую, контактноточечную и контактностыкавую. При электродуговой сварки производят предварительный подогрев от 100 до 300 ْ С, а после сварки детали подвергаются отпуску (для снятия внешней напряженности). Высоколегированные стали вследствие их меньшей теплопроводности и повышенный коэффициент термического … , сварку ведут при пониженном токе, с обязательной подогревкой заготовок и термической обработки после сварки. Сварку Cu производят неплавящимися или плавящимися электродами в среде аргона, азота и их смесей.Сварку латунью затрудняется интенсивным испарением цинка. Латунь хорошо сваривается контактной сваркой, дуговую сварку ведут в среде аргона или гелия. Сварку Al и его сплавов ведут аргонодуговым способом не более чем за 2–4 часа до сварки. Сварку Al с Mg и Zn, сваривают таким же способом, как и Al. Затруднения происходят при сплаве Al c Cu, т.к. нагрев более 500 ْ С приводит к плавлению и окислению границ зерен и резкому снижению При сварки Ni и его сплавов необходимо учитывать способность расплавленного Me растворять большим количеством газов N2, O2, H2 и т.д. что приводит к образованию пор при охлаждении. Технологические особенности сварки металла и его сплавов определяется высокой химической активностью и способствует интенсивному поглощению газов нагретым Ме. Сварка титана производится аргонодуговым способом. При использовании Ni электродов, сварку ведут при постоянном токе, прямой полярности и в защите аргона. Диффузионную сварку титана ведут в вакууме с остаточным давлением 10-4 мм. рт. ст., давление 10-25 кг/мм2 длительность 1-10 мин. Вольфрам при дуговой сварки склонен к образованию трещин в среде защитных газов, поэтому его подогревают до 500 ْ С и сварку производят без жесткого закрепления детали. Для повышении пластичности сварочных соединений их обжигают при t = 1500 ْ С в течении 1 часа. Электроннолучевая сварка вольфрамом может производиться без подогрева, и обеспечивает отсутствие трещин. |

23-24. Пайка. Сущность пайки заключается в соединении Ме деталей в нагретом состоянии расплавленный Ме или сплавом (наз. припоем). В процессе пайки происходит взаимное растворение и диффузия припоя основного Ме. tпл. припоя < tп. (всегда) основного Ме. Припои должны удовлетворять мех. Требованиям по прочности, по электропроводимости, по теплопроводимости, стойкости против коррозии. Технологические требования учитывают жидко текучесть при t способность смачивать основной Ме и температура плавления. Применяют мягкие припои (tпл < 350 ْ С) и твердые припои (tпл ≈ 700-900 ْ С). Мягкий припой приготовляют на основе синтеза и олова с присадками сурьмы, серебра, кадмия. Серебро и сурьма повышают, а кадмий понижает tпл припоя. Серебро повышает прочностные характеристики и способствует сохранении прочности при старении. Сурьма повышает прочность припоя, но делает его хрупким. При пайки Zn содержание сурьмы в припое не должно превышать 0,25 %. Для пайки латуни, стали, меди, бронзы. Предел прочности при растяжении паяных соединений в зависимости от Ме заготовок составляет от 1,5 до 11,5 кг/мм2. Из твердых припоев для пайки деталей радиоприборов используют медные, медно-цинковые и серебряные. Такие соединения обладают высокой мех. прочностью до 50 кг/мм2. Для удаления окислов и загрязнений перед пайкой, пов. подвергают мех. отчистки или хим. травлению. Для пайки мягкими припоями применяют флюсы, в состав которых входят хлористый цинк, ортофогфорня, салициловая кислота, глицерин, спирт, вазелин. При твердой пайки в качестве флюсов применяют прокаленную буру и ее смесь с различными добавками. Обычной пайкой соединяют медь, латунь, бронзу, сталь. Пайка Al затруднена из-за быстрого окисления поверхности. Для удаления окисленной пленки используют активные флюсы, которые содержат хлориды и фториды. Например, для пайки мягким припоями применяют флюс из смеси фтористого натрия (27%), цинка (73%). Для плавки тугоплавкими припоями используют флюс из хлористого Li (25-30%), фтористого К (8-12%), хлористого Zn (8-15%) и хлористого К (43-59%). В качестве твердого припоя часто использовать состав: кремний (8%), Cu (28%), Al (остальное). tпл. припоя ≈ 525 ْ С. Нагрев в процессе пайки производят пламенем горелок, работающих на бензиновой – воздушной смеси или бытовом газе высокой частоты. Вольфрам перед пайкой отчищают погружением в раствор соляной или азотной кислоты. Припоем для вольфрама служит: Al, Cu, хромо никелевые и медно золотые сплавы. Пайка титана производится медно золотыми припоями с содержанием золота (40%). Титан паяют так же и серебряными припоями с использованием плазменного, индукционного и печного нагрева. |

25. Механическая обработка К.М. резанием. Механическая обработка составляет 25-75% трудоемкости изготовления детали, процесс снятия припуска режущим инструментом называется резаньем. Одной из главных задач механической обработки является получение деталей заданной формы, размеров, точности и шероховатости. При снятии min припусков на обработку.Точность деталей определяется отклонением реальной детали от заданной, по форме, размерам, взаимному расположению поверхности и шероховатости. Отступление данных показателей реальной детали, от заданной является погрешностью. Точность обработки зависит от точности станков, приспособлений, инструмента, погрешности установления детали, тепловые деформации и т.д. Точность зависит от прочности станка. Повышение жесткости станка приспособление детали введения дополнительных опор снижают погрешности обработки. Температурные изменения узлов станка на 10-15 ْ С приводят к смещению узлов 0,01-0,1мм. Суммарная погрешность обработки для партии деталей, которая обрабатывается при одной настройке станка: ∆ = ∆п. + 1/к * √(∆ ф.* к

ф. + ∆ с.) - относительного рассеивания, ∆п. – сумма постоянных погрешностей , ∆ ф. - сумма функциональных погрешностей, ∆ с - сумма случайных погрешностей К постоянным погрешностям относятся погрешности, которые не меняются при постоянной обработки детали. Функциональные погрешности – это погрешности, которые закономерно изменяются при обработке детали и связаны с износом и температурой деформации режущего инструмента и станка. Случайные погрешности связанны с наличием зазоров в узлах станка и с недостаточной жесткостью станка. Шероховатость обработки поверхности характеризует волнистость, и направление следов обработки делали. Шероховатость поверхности зависит от свойства материала инструмента, режимов обработки, вида обработки. Величина шероховатости определяется среднем арифметическим отклонением. Шероховатость определяется по высоте микронеровностей Rz которое оценивает среднее расстояние между нах. в пределах базовой длинны пятью высшими точками выступа и пятью низшими точками впадин от линии параллельной средней линии. Rz = ((h1+h3+…+h9)-(h2+h4+…+h10))/5 Средняя линия имеет форму геометрического профиля, и делит измеренный профиль max, что сумма квадратов расстояний точек профиля, для этой линии минимален. |

26. Основные методы обработки материалов резанием. Основными методами являются: 1. Точения 2. Сверления 3. Строгания 4. Протягивание 5. Фрезерование 6. Шлифование 7. Ряд отделочных методов обработки Необходимая геометрическая форма и размер деталей получаются в результате сочетания движения заготовки и инструмента. При обработки резанием различают движением главное, движение подачи и вспомогательное движение. Скорость деформации Me и отделение стружки определяется главным движением (скорости резания). |

28. Геометрические параметры режущей части. Рабочим элементом режущего инструмента является клин, геометрические параметры которого рассмотрены на примере токарного резца. При обработке заготовок различают обрабатываемую поверхность, поверхность резания, обработанную поверхность, плоскость резания, касательную к плоскости резания и основную плоскость параллельную векторам поперечной и продольной подачи резца. Резец, как рабочий клин ограничен передней поверхностью, направляющей стружку, главной задней поверхностью и вспомогательной задней поверхностью. Резец имеет главную и вспомогательную режущие кромки, которые при пересечении образуют главную поверхность резца. Для определения углов резания пользуются основной плоскостью, плоскостью резания, главной и вспомогательной плоскостями. Главной секущей плоскостью наз. плоскость перпендикулярная к проекции главного режущего лезвия на основную площадь. Главный угол φ образуется направлением подачи и проекцией главной режущей кромки на основную площадь. |

|

29.Скорость резания и тепловые факторы при механической обработке. Под режимом резания понимают совокупность скорости резания, подачи и глубины резания. Скорость резания представляет собой путь перемещения режущего лезвия инструмента относительно заготовки. При вращательном движении скорость резания V=πDn/1000 (м/мин). D – диаметр заготовки в мм. n – частота вращения. Допустимую скорость резания в зависимости от стойкости резца определяет: V = C1/txSy (м/мин). С1 – коэффициент, принятый в зависимости от материала заготовки и резца, а также геометрии резца. t – глубина резания. S – подача. 0<x<y<1. При возвратно-поступательном движении скорость резания определяется: V = Ln(k+1)/1000 L – вход подзуна с резцом n – число двойных ходов в минуту k – коэф. , который представляет собой отношение скорости рабочего хода к скорости холостого хода. Подачей1 инструмента является путь перемещения режущей кромки инструмента относительно заготовки: при точении это перемещение за один оборот, при сверление – за один оборот инструмента, - при строгании за один двойной ход. Глубина резания (t) – это расстояние между обрабатываемой и обработанной поверхностью по перпендикуляру. Ширина срезаемого слоя определяется расстоянием, измеряемым по поверхности резания. b = t/ sin φ Толщина срезаемого слоя определяется: a= S sin φ Работа по резанию металла осуществляется за счет силы Р, которая может быть представлена как равнодействующая трех составляющих: Р = √Px2+Py2+Pz2 Pz- сила резания вертикальная составляющая силы Р. Pz = Сp txp Syp VПр k Сp – коэф., учитывающий материал инструмента и заготовки и условия обработки, к – поправочный коэф., Значение xp yp Пр применяют по таблицам. Эффективная мощность резания: N=Pz V/6000. (кВт) |

30. Физическая сущность процесса резания. Резание материалов можно рассматривать как процесс местного сжатия и сдвига материала клином. При этом срезаемый слой и слои, находящиеся впереди резца и под резцом, подвергаются упругим и пластическим деформациям. При резании образуются различные виды стружек: сливная, скалывания и надлома. Вид стружек влияет на чистоту обрабатываемой поверхности и износ режущего инструмента. От характера и степени деформации материала зависит количество тепла, выделяемого при резании, наклеп, шероховатость поверхности и износ инструмента. Количество тепла в зоне резания зависит от величины пластической деформации материала, трения стружки о переднюю поверхность резца и трение резца о заготовку. Тепловой баланс распределяется следующим образом: в заготовку – 10-50% тепла, в инструмент – 2-8% тепла, в стружку – 25-80% тепла, на излучение 1 %. Температура нагрева инструмента существенно зависит от скорости резания и подачи, а увеличение глубины резания незначительно повышает температуру ввиду увеличения площади контакта. При охлаждения инструмента используют водные растворы концентрированной соли, нитрита натрия, водные эмульсии с антикоррозийными добавками. Это способствует снижению мощности до 15 %, но повышает стойкость инструмента и чистоту обработки. Стойкость резца связана со скоростью резания: V = C0/Tm Т- стойкость резца в мин. m – показатель степени, зависит от материала инструмента.0,1<m<0,3 |

31. Основные понятия о металлорежущих станках. Металлорежущие станки делятся на 9 групп, каждая группа делится на 9 типов в зависимости от вида обработки (токарные, фрезерные …), от уровня автоматизации (автоматы, полуавтоматы…), степени точности (нормальные, повышенные…), от конструкции станка (вертикального сверления, горизонтально-фрезерный…). Модель станка серийного производства обозначают цифрами и буквами: 1-ая цифра – указывает группу станка, 2-ая цифра - его тип, 3 и 4 цифры и буквы – тип и размер станка или один из основных параметров обработки. Буква после первой цифры указывает на то, что станок является модернизированным, а буква в конце цифр означает модификацию основной модели станка. Каждый станок содержит вспомогательные передаточные и основные механизмы, совокупность которых составляет кинематику станка. Предельные числа оборотов шпенделя устанавливаются в зависимости от предельно допустимых скоростей резания и предельных диаметров. 32. Расчет производительности при работе на токарных станках. В основу расчета при резании берут техническую норму штучного времени: Тист = То + Твсп + Тоб + Тотд То – основное технологическое время, Твсп – вспомогательное время, которое затрачивается на управление станком, снятие и установка детали, контроль детали, Тоб - Время на обслуживание станка, Т отд – время отдыха рабочего. Величина производительности: Q = 60/Тист Мнимая производительность: Qтехн = 60/То Сумма основного и вспомогательного времени составляет оперативное время. При точении машинное время определяется отношением пути пройденном инструментом к скорости подачи: То = Li/nS L – длина хода резца, i - число проходов резца, n – частота вращения деталей в мин., S – подача резца. L =l +l1 + l2 l – длина поверхности, l1 –длина пути врезания резца, l2 – перебег резца, Для повышения производительности труда уменьшают штучное время главным образом за счет уменьшения То и Твсп. То уменьшают за счет уменьшения скорости подачи и увеличения скорости резания, Т всп уменьшают за счет быстродействующим зажимных приспособлений, автоматизации измерений. |

33. Обработка на протяжных станках. Применяется в условиях крупносерийного и массового производства, обеспечивает чистоту и точность. Обработка ведется как внешних, так и внутренних плоских поверхностей. Внешняя часть состоит из зубьев большого количества. Каждый последующий зуб увеличивается в диаметре на 0,01-0,02 мм. Главным движением при резании является скорость перемещения протяжки, подача как самостоятельное движение отсутствует. На режущей части различают два участка: черновой и чистовой. Передние зубья – черной режим и снимают 0,02- 0,2 мм, а чистовые снимают 0,02-5 мкр. Режущие углы зубьев аналогичны углам токарных резцов. Протяжки изготавливают круглыми, шлицевыми, шпоночными, многогранными. При протягивании основное машинное время за один проход: То = Lk/1000V ,L – длина рабочего хода,,k - коэф., учитывающий затраты времени на обратный ход инструмента.V – скорость резания., L= lo+lp+lk+l , lo – длина протягиваемого отверстия, , lp – длина режущей части протяжки, lk – длина калибруемой части протяжки. ,l - перебег протяжки вход и выход. Обрабатывают деталь равномерную по толщине и имеющую достаточно большую толщину стенок. |

34. Обработка на расточных станках. Основное отличие расточных операций от токарных в том, что осевая подача осуществляется за счёт горизонтального или вертикального перемещения шпенделя станка. Закреплённый в шпенделе режущий инструмент совершает вращательные движения. Расточные станки относятся к группе сверлильных и разделяются на горизонтальнорасточные, вертикальнорасточные, алмазнорасточные. Современные координатные расточные станки оборудованы оптическими устройствами для точного отсчёта продольного перемещения стола с точностью до 1 мкм. |

|

волны. Температура в зоне сварки значительно ниже температуры плавления материала. Сварка ультразвуком может быть точечной, шовной и стыковой. Тонкие листы можно сваривать шовной сваркой со скоростью до 10 м/ мин. Примерный режим точечной сварки от 0,3 мм с усилием 20 кг с t=1с,ф=15 микрон. Сварку ведут на частоте 20 кГц, R сферы рабочего наконечника = 10 мм. |

Излучение идет во всех направлениях. Те фотоны дв паралельно оси стержней при столкновении с возбужденными атомами вызывают возникновение новых фотонов. Возник поток фотонов многократно отражается от посеребр торцов стержня при этом мощность светопотока лавинообразно вверх. При достижении определенной мощности ярко-красный когерентный луч врывается через полупрозрачный торец. Фокусировка луча осуществляется специальными оптическими системами => близость к электронно-луч. При входной мощности в 10 кВт и d=250 микрон плотность 10 в 8ой степени (Вт/см в квадрате). Длительность импульса от 0,1-10 мкс. Длительность излучения лазера 0,1 –1 мкс. Частота повторений можетизмеряться от 0,01 до 100 имп/с. КПД<=1%. Сваренные заготовки обычно имеют форму проволоки или листов до 1 мм. Лучом лазера можно сваривать однородные и не – металлы. Сварка осуществляется в вакууме, атмосфере инертных газах и в любой светопроводящей среде. |

|||

|

К постоянным погрешностям относятся погрешности, которые не меняются при постоянной обработки детали. Функциональные погрешности – это погрешности, которые закономерно изменяются при обработке детали и связаны с износом и температурой деформации режущего инструмента и станка. Случайные погрешности связанны с наличием зазоров в узлах станка и с недостаточной жесткостью станка. Шероховатость обработки поверхности характеризует волнистость, и направление следов обработки делали. Шероховатость поверхности зависит от свойства материала инструмента, режимов обработки, вида обработки. Величина шероховатости определяется среднем арифметическим отклонением. Шероховатость определяется по высоте микронеровностей Rz которое оценивает среднее расстояние между нах. в пределах базовой длинны пятью высшими точками выступа и пятью низшими точками впадин от линии параллельной средней линии. Rz = ((h1+h3+…+h9)-(h2+h4+…+h10))/5 Средняя линия имеет форму геометрического профиля, и делит измеренный профиль max, что сумма квадратов расстояний точек профиля, для этой линии минимален. |

Для пайки мягкими припоями применяют флюсы, в состав которых входят хлористый цинк, ортофогфорня, салициловая кислота, глицерин, спирт, вазелин. При твердой пайки в качестве флюсов применяют прокаленную буру и ее смесь с различными добавками. Обычной пайкой соединяют медь, латунь, бронзу, сталь. Пайка Al затруднена из-за быстрого окисления поверхности. Для удаления окисленной пленки используют активные флюсы, которые содержат хлориды и фториды. Например, для пайки мягким припоями применяют флюс из смеси фтористого натрия (27%), цинка (73%). Для плавки тугоплавкими припоями используют флюс из хлористого Li (25-30%), фтористого К (8-12%), хлористого Zn (8-15%) и хлористого К (43-59%). В качестве твердого припоя часто использовать состав: кремний (8%), Cu (28%), Al (остальное). tпл. припоя ≈ 525 ْ С. Нагрев в процессе пайки производят пламенем горелок, работающих на бензиновой – воздушной смеси или бытовом газе высокой частоты. Вольфрам перед пайкой отчищают погружением в раствор соляной или азотной кислоты. Припоем для вольфрама служит: Al, Cu, хромо никелевые и медно золотые сплавы. Пайка титана производится медно золотыми припоями с содержанием золота (40%). Титан паяют так же и серебряными припоями с использованием плазменного, индукционного и печного нагрева. |

Сварку Al с Mg и Zn, сваривают таким же способом, как и Al. Затруднения происходят при сплаве Al c Cu, т.к. нагрев более 500 ْ С приводит к плавлению и окислению границ зерен и резкому снижению При сварки Ni и его сплавов необходимо учитывать способность расплавленного Me растворять большим количеством газов N2, O2, H2 и т.д. что приводит к образованию пор при охлаждении. Технологические особенности сварки металла и его сплавов определяется высокой химической активностью и способствует интенсивному поглощению газов нагретым Ме. Сварка титана производится аргонодуговым способом. При использовании Ni электродов, сварку ведут при постоянном токе, прямой полярности и в защите аргона. Диффузионную сварку титана ведут в вакууме с остаточным давлением 10-4 мм. рт. ст., давление 10-25 кг/мм2 длительность 1-10 мин. Вольфрам при дуговой сварки склонен к образованию трещин в среде защитных газов, поэтому его подогревают до 500 ْ С и сварку производят без жесткого закрепления детали. Для повышении пластичности сварочных соединений их обжигают при t = 1500 ْ С в течении 1 часа. Электроннолучевая сварка вольфрамом может производиться без подогрева, и обеспечивает отсутствие трещин. |

||

|

То – основное технологическое время, Твсп – вспомогательное время, которое затрачивается на управление станком, снятие и установка детали, контроль детали, Тоб - Время на обслуживание станка, Т отд – время отдыха рабочего. Величина производительности: Q = 60/Тист Мнимая производительность: Qтехн = 60/То Сумма основного и вспомогательного времени составляет оперативное время. При точении машинное время определяется отношением пути пройденном инструментом к скорости подачи: То = Li/nS L – длина хода резца, i - число проходов резца, n – частота вращения деталей в мин., S – подача резца. L =l +l1 + l2 l – длина поверхности, l1 –длина пути врезания резца, l2 – перебег резца, Для повышения производительности труда уменьшают штучное время главным образом за счет уменьшения То и Твсп. То уменьшают за счет уменьшения скорости подачи и увеличения скорости резания, Т всп уменьшают за счет быстродействующим зажимных приспособлений, автоматизации измерений. |

при сверление – за один оборот инструмента, - при строгании за один двойной ход. Глубина резания (t) – это расстояние между обрабатываемой и обработанной поверхностью по перпендикуляру. Ширина срезаемого слоя определяется расстоянием, измеряемым по поверхности резания. b = t/ sin φ Толщина срезаемого слоя определяется: a= S sin φ Работа по резанию металла осуществляется за счет силы Р, которая может быть представлена как равнодействующая трех составляющих: Р = √Px2+Py2+Pz2 Pz- сила резания вертикальная составляющая силы Р. Pz = Сp txp Syp VПр k Сp – коэф., учитывающий материал инструмента и заготовки и условия обработки, к – поправочный коэф., Значение xp yp Пр применяют по таблицам. Эффективная мощность резания: N=Pz V/6000. (кВт) |

|||

|

35. Обработка заготовок при строгании и долблении. Строгание применяют при обработке плоских поверхностей (плиты, станины), а а долблением обрабатывают пазы, зубья шестерёнок. Оба метода обработки менее распространены(?), чем фрезерные, поэтому применяются, в основном, в мелкосерийном производстве. Главное движение при строгании – возвратно-поступательное. Движение подачи прямолинейное, периодическое. Скорость резания при строгании выбирают в зависимости от глубины резания, подачи и физико-механических свойств материала или инструмента. Машинное основное время при строгании вычисляется по формуле Т0=(B + B1 + B2)i/( nS), где B – ширина детали, B1 – длина детали B2 – перебег резца, i – число проходов, n – частота и число ...(?), S – подача. |

36. Процесс шлифования. Обработка заготовок осуществляется методами круглого, плоского, внутреннего, безцентрового и специального шлифования.Круглое шлифование – цилиндрические и конические поверхности.Внутреннее шлифование – цилиндрические и конические поверхности.Плоское шлифование – различные плоскости.Безцентровое шлифование – для обработки наружных и внутренних цилиндрических поверхностей без закрепления заготовок на станке.Шлифование в центрах осуществляется методом продольной подачи и глубинным шлифованием, а также шлифованием методом врезания.Основные параметры резания при шлифовании.Глубина резания: t=(D3-D0)/2 где D3-диаметрзаготовки, D0 – диаметр после снятия стружки.При повышенных требованиях к чистоте и точности в конце обработки глубину резания принимают равной 0.Продольную подачу принимают в долях ширины круга. При черновой обработке продольная подача S = (0,7 – 0,8)B, при чистовой обработке – S = (0,2 – 0,4)B.Круговая подача характеризуется скоростью вращения заготовки: V3=pD3n3/1000 м/мин, где D3 – диаметр заготовки, n3 – частота обращения заготовки (об/мин).Круговая подача определяется скоростью вращения шлифовального круга: vP =pDknk/1000*60 м/сек, где Dk – диаметр шлифовального круга, nk – частота вращения шлифовального круга. Круглое, внутреннее и безцентровое шлифование. При круглом шлифовании вращение планетарное. Продольная подача S осуществляется возвратно-поступательным движением круга. Круговая подача v3 принимается максимально допустимой по прочности для данного круга (25 – 115 м/мин). Основное (машинное) время для круглового шлифования с продольной подачей вычисляется по формуле Т= 2LhК/ nдSt где L – длина продольного хода стола или круга, h – припуск, nд – частота вращения детали, S – продольная подача, t – глубина резания, K – коэффициент, учитывающий число проходов без поперечной подачи; при черновой обработке K = 1,2 – 1,4; при чистовой K = 1,25 – 1,7. Алмазное шлифованиеи разрезку применяют для фиритов, пьезокерамики, полупроводников. Плоское шлифование ведут при скорости вращения круга 28 м/сек. Круглое наружное шлифование ведут при скорости вращения круга 26 – 28 м/сек, заготовка вращается со скоростью 40 – 60 м/мин. Глубина резания при этом 0,02 мм. Круглое шлифование внутренних поверхностей ведут при скорости вращения круга 32 м/сек, заготовка вращается со скоростью 30 – 40 м/мин. Вращение встречное. Шлифование пьезокерамики ведут при 100 %-й концентрации алмазов с охлаждением 3 %-м содовым раствором до 40 м/сек, глубина резания до 0,1 мм. Шлифование стеклокристаллических материалов ведут при концентрации алмазов 100 – 150 %, частота вращения 30 – 35 м/сек, глубина резания от 0,05 – 0,1 мм |

37. Шлифовальный инструмент и его структура. Это абразивный инструмент различной твёрдости (!) + см ?№36. |

38. Электроконтактная размерная обработка. При электроконтактной размерной обработке разрушение поверхностных слоёв производится путём оплавления импульсными электрическими разрядами и контактным нагревом перемычек, точек соприкосновения макровыступов инструмента и детали: первый электрод – сама деталь, второй электрод – инструмент. Подаётся переменное или постоянное напряжение (6 – 40 В), а детали или инструменту сообщается поступательное движение. В качестве инструмента обычно применяется вращающийся диск. Токи достигают 250 – 400 А, давление инструмента на деталь 0,3 – 0,5 кг/см2, скорость съёма 140 г/сек, точность и частота – низкие. |

39. Электроимпульсная обработка (размерная). При этом способе оплавление и съем материала производиться тепловым воздействием Электроимпульсного разряда дуговой формы. Для уменьшения износа инструмента применяют обработанную поверхность (деталь – катод, инструмент – анод). Материал инструмент – композиция на угле – графитовой основе. Благодаря этому можно внести трехкоординатную обработку поверхностей. Токи от 50А до 100А, напряжение 25-30В. Длительность импульсных разрядов в 10 раз больше чем искровой => производительность высокая. Электроемкость высокая, это относиться к недостатку обработки. |

|

40. Высокочастотная электроэрозионная обработка. Называют разрушение поверхности Металла электродов происходящей в результате пробойного электрического заряда в газовой или жидкой диэлектрической среде (керосин, минеральное масло). Деталь помещается в ванну, а 2-ой электрод опускается туда же, и на определенном расстоянии происходит эрозия. Обработка происходит импульсами, длительность разряда от 10-5 до10-8 с, а мгновенная плотность тока достигает до 10000А/ мм2 . В результате деталь нагревается до нескольких тысяч градусов и происходит оплавление, испарение и выброс Ме с образованием луни. Выбрасываемый Ме застывает в виде мелких сверлильных частиц от 5 мк до 0.01 мм. Зазор в пределе 0.05 мм между ними. Кол-во материала, который снимается при обработке может быть определена (производительность): Q=C*P (Q-производительность, P- мощность разряда) P=A*f (A-энергия импульсов, частота импульсов) С- коэф. хар-т тепло – физ. св-ва обрабатываемого материала. С повышением мощности разряда производительность увеличивается, но при этом ухудшается чистота обрабатываемой пов-ти и увелич. глубина дефарм. слоя |

41. Ультрозвуковая размерная обработка. Обработка твердых и хрупких материалов заключается в механич. разрушении, скалывании мельчайших частиц материала образованными зернами. Используются упругие колебания, частота которых находиться выше (16-18 кГц) звукового порога. Этим методом обрабатывают алмазы, стекла, кремний, рубины, германий, карбиды. Под действием переменного магнитного поля вследствие эффекта магнитострикции изменяется длина пакета, который состоит из тонких пластин ферромагнитных Ме. Относительные магнитострикционные удлинения выражаются отношением А колебания длины сердечника зависит от упругих электромагнитных свойств материала: (dL/L)=jmLH/E ,где dL- колебания длины сердечника; L-первоначальная длина сердечника; j- магнитострикционная постоянная;m- магнитная проницаемость;E модуль упругости; H- напряженность магнитного поля. |

42. Электронно-лучевая обработка. Имитирование раскаленным Ме

катодом поток электрона получает ускорение в электрическом поле высокого

потенциала и сфокусированный тонкий луч обладает высокой плотностью. При

падении такого луча на пов-ть происходит резкое торможение электрона и

кинетич эненергия луча превращается в тепловую. Скорость движения электрона

зависит от напряжения ускорения поля (V=600*U^(1/2))

км/с. При разности потенциала в 100000В скорость равна скорости света.

Установка для Эл-луч резанья и проживания включая вакуумную камеру с

остаточным давлением 10-5 мм.рт.ст., источником тока высокого напряжения.

Электронная пушка размещается внутри камеры, а деталь на координатном столе.

Температура, создаваемая энергией луча, доходит до 6000 С, => при

обработки непрерывным потоком возможем перегрев детали, по этому обработку

ведут в импульсном режиме чередованием мощных импульсов с паузами для отводки

тепла. С помощью этого метода можно использовать обработку вольфрама, титана,

керамики, проводить процессы, делая отверстия от 5 до 10 мк. |

43. Светолучевая размерная обработка. Температура фокуса луча в течение 1 мкс достигает 6000 С и более. Скорость повышения температуры выше, чем в электронно-лучевой обработке. Длительность импульса от 0.5-5 мкс. Для излучения используют симоновые лампы. |

44.Формообразование изделий и заготовок из порошков. Формообразование осуществляется: 1.Прессованием (холодное, горячее, нунштучное, гидростатическое) 2.Прокаткой 3.Литьём (суспензионным) Прессование производят на гидравлических или механических прессах, усилием давления до 8 кг на квадратный см, в зависимости от состава порошка. При горячем прессовании изделие не только формуется, но и позволяет получить безпористый материал. Горячее прессование может происходить в вакууме, в защитной или в восстановительной атмосфере, при нагреве от 1200 до 1800 градусов. Гидростатическое прессование основано на равномерном всестороннем обжатии при давлении жидкости. Источником внешнего давления жидкости может быть электростатический разряд или взрыв. При мундштучном прессовании смесь порошка выдавливается через мундштук с матрицей. Суспензионное литьё применяют для получения тонкостенных изделий с размерами частиц от 5 до 10микрон. Жидкость заливают в пористую или гипсовую форму, жидкость впитывается, а порошок осуждается на стенках, образуя тонкостенную заготовку. Связь частиц порошка обеспечивается их механическими свойствами. И после сушки заготовку извлекают, разрушив форму. Для повышения механической прочности заготовку нагревают от 0,6 до 0,8 от температуры плавления и выдерживают 1-2 часа. |

|

45. Основы производства пластмасс. Пластическими массами называют искусственные материалы, получаемые на основе природных и синтетических высокомолекулярных органических соединений – полимеров. Они содержат сотни и тысячи атомов в молекуле. Молекулярная масса таких соединений не является постоянной. Расположение атомов в молекуле полимера может быть линейным, разветвленным и пространственным. Полимеры с линейной и разветвлённой системой расположения атомов, как правило, эластичны, при нагревании размягчаются или плавятся, растворяются в различных растворителях. В полимерах с пространственной структурой макромолекулярные цепи наряду с межмолекулярными связями соединены химическими связями, поэтому они менее пластичны, более упруги, не растворяются в обычных растворителях, обладают высокой термостойкостью и при нагревании не размягчаются и не плавятся. К числу природных полимеров относят: янтарь, крахмал, натуральный каучук и т.д. А к искусственным относят: этилен, хлористый винил, тетрафтор этилен и т.д. Пластмассы разделяются на простые и сложные. Простые – это чистые термопластические полимеры: плексиглас, полиэтилен. Сложные состоят из полимера и ряда добавок. Из органических добавляют: бумагу, целлюлозную массу, древесную муку, хлопковую линдру. |

46. Основные методы изготовления пластмассовых изделий. Полиэтилен получают непосредственной поляризацией этилена, при высоком давлении от 1200 до 2500 атмосфер, при среднем давлении порядка 40 атмосфер и при низком давлении порядка 4 атмосфер. Полиэтилен имеет линейную структуру, но в атмосферных условиях и при высоких температурах стареет быстрее. Фторопласт 4 получают поляризацией тетрафтор этилена. Диэлектрические свойства фторопласта не зависят не от частоты, не от температуры, имеет низкий коофициэнт трения, не стоек к действию радиационного слоя различной энергии, особенно нейтрального излучения. Полистирол представляет собой продукт поляризации стирола. Полистирол выдерживает действие концентрированных щелочей и кислот, за исключением азотной, не растворяется в спиртах и растительных маслах, но растворяется в ароматических и хлорированных углеводородах и эфирах. Недостатки: быстрое старение, малая прочность, низкая теплостойкость. Поливинилхлорид – поляризация хлористого винила с добавлением пластификаторов и наполнителей. Стеклопласты представляют собой высокопрочные конструкционные материалы на основе синтетических смол со стеклянными наполнителями. Стеклопласты не теряют прочности при t=250 и выдерживают кратковременный нагрев до 2500 градусов. Основными методами изготовления пластмассовых деталей является компресионноное прессование и литьевое прессование, литьё под давлением, дутьевое и вакуумное формирование. Для получения неразъёмных соединение используют методы сварки и склеивания |

47. Производство стеклянных изделий. Стёклами называют аморфные вещества, получаемые путём переохлаждения жидких расплавов, неорганических кислород содержащих соединений и их смеси. Стекло в жидком состоянии представляет собой сложный расплав, имеющий высокую вязкость. Важной характеристикой стекла является температурный коофициент линейного расширения Альфа, который определяется, как относительное удлинение стеклянного стержня при изменении температуры на 1 градус. Альфа=/\L/L*/\t Механические свойства стекла зависят от химического состава. Предел прочности от 6 до8 кг на квадратный мм на растяжение и изгиб, на сжатие от 60 до120 кг на квадратный мм. Варка стекла производится сплавлением шихтовых материалов: кварцевый песок, каолин, сода, мел, доломит. Производят сварку в многотонных печах ванного типа. Самое термостойкое стекло – это кварцевое стекло: 800 градусов, а температура варки до 2000 градусов. Кварцевое стекло получают из горного хрусталя, которое предварительно измельчают и испекают в вакууме. Стеклянные изделия после изготовления подвергают отжигу для снятия внутренних напряжений. Длительность отжига назначается с учётом толщины стеклянного изделия. |

48. Производство ситаллов. Искусственные материалы микрокристаллического строения, получаемые путём направленной кристаллизации изделий из стёкол называются ситаллами. Для изготовления ситаллов процесс кристаллизации стекла искусственно инициируется фотохимическими и термохимическими процессами. В структуре ситаллов могут присутствовать аморфные и кристаллический фазы. Ситаллы, которые получают из светочувствительных стекол называют фотоситаллами. В светочувствительных стёклах содержатся малые добавки золота, серебра. Под действием облучения и тепловой обработки вызывается объёмная кристаллизация. Для облучения используют ультрафиолетовое излучение. |

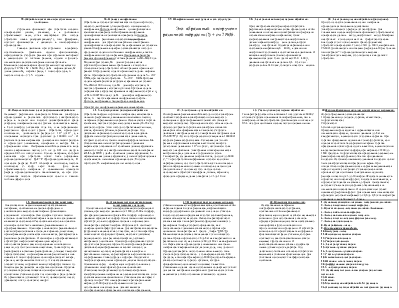

1. Основные свойства литейных материалов, сплавов. 2. Литье в песчано-глинистой форме. 3. Приготовление литейных сплавов. Ликвация. 4. Литье в оболочковой форме. 5. Литье по выплавляемым моделям. 6. Литье в металлические формы (кокиле). 7. Литье под давлением. 8. Центробежное литье. 9. Изготовление пресс-форм. 10.Контурное литье 11. Физические основы сварки 12.Сварка плавлением 13.Сварка давлением 14.Электродуговая сварка 15.Аргонно-дуговая сварка 16. Электронно-лучевая сварка. 17. Светолучевая сварка. 18. Контактная электросварка. 19. Шовная и точечная сварка. 20. Диффузионная сварка в вакууме. 21. Ультразвуковая сварка. 22. Особенности технологии сварки различных металлов. 23. Пайка. 24. Пайка. 25. Механическая обработка К.М. резанием. 26. Основные методы обработки материалов резанием

28. Геометрические параметры режущей части. 29.Скорость резания и тепловые факторы при механической обработке. 30. Физическая сущность процесса резания. 31. Основные понятия о металлорежущих станках. 32. Расчет производительности при работе на токарных станков. 33. Обработка на протяжных станках. 34. Обработка на расточных станках. 35. Обработка заготовок при строгании и долблении. 36. Процесс шлифования. 37. Шлифовальный инструмент и его структура. 38. Электроконтактная размерная обработка. 39. Электроимпульсная обработка (размерная). 40. Высокочастотная электроэрозионная обработка. 41. Ультразвуковая размерная обработка. 42. Электронно-лучевая обработка. 43. Светолучевая размерная обработка. 44.Формообразование изделий и заготовок из порошков. 45. Основы производства пластмасс. 46. Основные методы изготовления пластмассовых изделий. 47. Производство стеклянных изделий. 48. Производство ситаллов. |

|

При круглом шлифовании вращение планетарное. Продольная подача S осуществляется возвратно-поступательным движением круга. Круговая подача v3 принимается максимально допустимой по прочности для данного круга (25 – 115 м/мин). Основное (машинное) время для круглового шлифования с продольной подачей вычисляется по формуле Т= 2LhК/ nдSt где L – длина продольного хода стола или круга, h – припуск, nд – частота вращения детали, S – продольная подача, t – глубина резания, K – коэффициент, учитывающий число проходов без поперечной подачи; при черновой обработке K = 1,2 – 1,4; при чистовой K = 1,25 – 1,7. Алмазное шлифованиеи разрезку применяют для фиритов, пьезокерамики, полупроводников. Плоское шлифование ведут при скорости вращения круга 28 м/сек. Круглое наружное шлифование ведут при скорости вращения круга 26 – 28 м/сек, заготовка вращается со скоростью 40 – 60 м/мин. Глубина резания при этом 0,02 мм.Круглое шлифование внутренних поверхностей ведут при скорости вращения круга 32 м/сек, заготовка вращается со скоростью 30 – 40 м/мин. Вращение встречное. Шлифование пьезокерамики ведут при 100 %-й концентрации алмазов с охлаждением 3 %-м содовым раствором до 40 м/сек, глубина резания до 0,1 мм. Шлифование стеклокристаллических материалов ведут при концентрации алмазов 100 – 150 %, частота вращения 30 – 35 м/сек, глубина резания от 0,05 – 0,1 мм |

||||

|

28. Геометрические параметры режущей части. 29.Скорость резания и тепловые факторы при механической обработке. 30. Физическая сущность процесса резания. 31. Основные понятия о металлорежущих станках. 32. Расчет производительности при работе на токарных станков. 33. Обработка на протяжных станках. 34. Обработка на расточных станках. 35. Обработка заготовок при строгании и долблении. 36. Процесс шлифования. 37. Шлифовальный инструмент и его структура. 38. Электроконтактная размерная обработка. 39. Электроимпульсная обработка (размерная). 40. Высокочастотная электроэрозионная обработка. 41. Ультразвуковая размерная обработка. 42. Электронно-лучевая обработка. 43. Светолучевая размерная обработка. 44.Формообразование изделий и заготовок из порошков. 45. Основы производства пластмасс. 46. Основные методы изготовления пластмассовых изделий. 47. Производство стеклянных изделий. 48. Производство ситаллов. |

литьё под давлением, дутьевое и вакуумное формирование. Для получения неразъёмных соединение используют методы сварки и склеивания |

|||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.