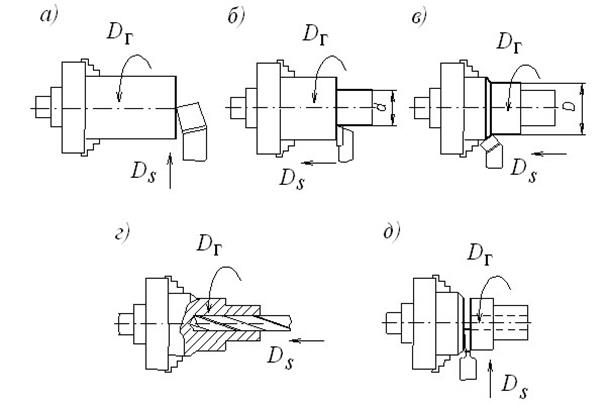

Например, для обработки втулки, представленной на рис. 2.3 при одном закреплении заготовки – прутка нужно выполнить на токарной операции (токарный станок) последовательно пять технологических переходов: 1-й переход (рис. 2.3, а) – подрезать торец прутка подрезным резцом; 2-й переход (рис. 2.3, б) – точить наружную поверхность диаметра d проходным упорным резцом; 3-й переход (рис. 2.3, в) – точить диаметр D проходным резцом; 4-й переход (рис. 2.3, г) – сверлить отверстие спиральным сверлом; 5-й переход (рис. 2.3, д) – отрезать заготовку отрезным резцом.

Название перехода описывают предложением с глаголом в повелительном наклонении и указанием наименования обрабатываемой поверхности, конструктивных элементов и их размеров.

Рис. 2.3. Эскизы технологических переходов

токарно-револьверной операции

В структуре технологического процесса кроме технологических переходов выделяют вспомогательные переходы. Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности, но необходимы для выполнения технологического перехода. К вспомогательным переходам относят, например, установку и снятие заготовки со станка, работы по замене режущего инструмента, перемещение рабочего узла станка в заданную позицию и подобные этим работы.

Вспомогательные переходы чередуются с соответствующими технологическими переходами, создавая общую последовательности переходов в рамках операции с номерами в технологической документации в виде арабских цифр: 1, 2, 3 и т. д.

В зависимости от размера снимаемого припуска одну и ту же поверхность можно обработать за одно перемещение режущего инструмента в направлении движения подачи или за несколько его повторных перемещений. В последнем случае при каждом движении инструмента в направлении движения подачи снимают не весь припуск. Законченную часть технологического перехода, состоящую из однократного перемещения инструмента относительно заготовки, сопровождающуюся изменением формы, размеров, качества поверхности и свойств заготовки, называют рабочим ходом.

Возврат инструмента для подготовки к новому рабочему ходу соответствует введению в структуру технологической операции еще одного элемента под названием вспомогательный ход.

Основы проектирования технологических процессов механической обработки заготовок

Изготовлению изделия предшествует широкий круг работ, называемых в совокупности технологической подготовкой производства. Одной из существенных составляющих технологической подготовки производства является разработка технологических процессов для всех деталей, входящих в конструкцию данной машины. При разработке каждого технологического процесса преследуют следующие основные цели:

– обеспечение заданного качества изделия;

– выполнение всех технических требований на изделие при минимальных затратах времени и средств.

Разработка технологического процесса изготовления изделия – задача весьма сложная, трудоемкая и многовариантная. Она включает в себя выделение технологических операций и назначение их последовательности, определение структуры операций, выбор режущего, измерительного и вспомогательного инструментов для каждой операции, ее элементов, выбор оборудования (станков) и приспособлений, назначение режимов резания, расчет технико–экономических показателей изготовления детали и оформление полученных результатов в виде технологической документации.

Выбор оптимальных решений по структуре и содержанию технологического процесса определяется конструкцией детали, ее конфигурацией, габаритами, маркой материала, из которой изготовлена деталь. Одним из решающих факторов, определяющим возможность принятия того или иного решения, является размер партии изготавливаемых деталей или тип производства изделия: единичный, мелкосерийный, серийный, крупносерийный, массовый.

Необходимая точность размеров и взаимного расположения поверхностей на изготовленной на основе разработанного технологического процесса детали достигается в значительной степени оптимизацией последовательности операций и правильным расположением или точнее – базированием заготовки на станке на каждой операции и на каждом установе. Базированием называют придание заготовке требуемого положения относительно выбранной системы координат станка или важнейших его узлов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.