Министерство общего и профессионального образования России

Санкт-Петербургский государственный политехнический университет

Институт металлургии, машиностроения и транспорта

Кафедра «Технология машиностроения»

Отчёт о научно-исследовательской работе

по технологии машиностроения

«Исследование конструкторских и технологических сборочных цепей при сборке изделия «редуктор» и их влияния на структуру технологического процесса сборки»

Студент гр. 43321/2 Крылов Н. А.

Преподаватель Дегтярёв В. В.

Санкт-Петербург

2013 год

Этапы разработки технологических процессов для сборочных единиц

- описать устройство данного механизма;

- описать принцип действия;

- разбить конструкцию на сборочные единицы;

- построить размерные цепи;

- предусмотреть установку компенсаторов;

- назначить величины замыкающих звеньев.

Назначение механизма «редуктор»

Данный механизм представляет собой червячно-цилиндрический редуктор. Применяется для понижения частоты вращения на выходной валу по сравнению с входным с одновременным увеличением крутящего момента. Данный редуктор является составной частью привода транспортёра.

Условия эксплуатации: температурный режим от +5˚С до +30˚С.

Устройство и конструкция механизма

Редуктор состоит из крышки (поз. 15) и корпуса (поз. 3), который в свою очередь состоит из двух половин. В корпусе установлены валы: червяк (поз. 4), находящийся в зацеплении с червячным колесом (поз. 33), которое посредством шлицевого соединения соединено с промежуточным валом (поз. 1). Зубчатое колесо (поз. 12) при одевании его на вал со шпонкой (поз. 36), зацепляется с шестерней (поз. 20). Шестерня фиксируется на выходном валу также посредством шпоночного соединения (шпонка поз. 37).

Для смазывания применяется картерный способ. Плоскость, проходящая на уровне масла, совпадает с плоскостью, проходящей через ось нижнего тела качения подшипников. Таким образом, тела качения подшипников входного и промежуточного валов смазываются маслом. Зацепление шестерни с колесом смазывается посредством разбрызгивания масла. Подшипники выходного вала смазаны пластичной смазкой.

В нижней части корпуса редуктора имеется разъём, использующийся для удобства сборки редуктора. Для исключения течи масла в местах разъёма корпуса предусмотрена уплотнительная прокладка.

Принцип действия

Редуктор состоит из червячной и цилиндрической косозубой передач. Крутящий момент передаётся с быстроходного вала (поз. 4) на червячное колесо (поз. 33), увеличиваясь при уменьшении угловой скорости, а затем на выходной вал (поз. 2) посредством цилиндрической передачи. Опоры валов реализуются посредством конических радиально-упорных (поз. 31) и роликового (поз. 32) подшипников для промежуточного вала, и посредством шариковых однорядных (поз. 35) и двухрядного (поз. 34) для выходного вала. Шариковый двухрядный подшипник установлен для поддержки вала и сопротивления изгибу консольной части вала. Сочетание подшипников с цилиндрическими и коническими роликами реализуют схему плавающей опоры.

Разбивка на сборочные единицы

Изделие «редуктор» (НИР 7.000.000СБ) состоит из:

- промежуточный вал в сборе;

- выходной вал в сборе;

- корпус с червяком;

- червячное колесо.

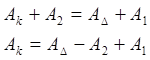

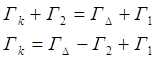

Определение величины замыкающих звеньев размерных цепей

1) ΔА – зазор между правым посадочным торцом крышки и корпусом. Зазор необходим для регулирования положения втулки и крышки при установке подшипника. А также для компенсации теплового расширения сопряжённых деталей в осевом направлении.

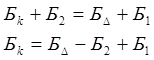

2) ΔБ – зазор между правым посадочным торцом крышки и левым торцов наружного кольца подшипника. Зазор необходим для работы плавающей опоры, а также для компенсации температурного расширения вала и относительного перекоса подшипника.

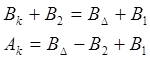

3) ΔВ – зазор между левым посадочным торцом крышки и правым торцом наружного кольца двухрядного подшипника. Зазор необходим для компенсации теплового расширения выходного вала и относительного перекоса колец подшипника. Для компенсации необходимо установить компенсационные кольца между торцом центрирующего бурта крышки и торцом наружного кольца подшипника.

4) ΔГ – замыкающее звено, зазор между осью делительного цилиндра червяка и плоскостью симметрии профиля зуба червячного колеса. Данный зазор обеспечивает нормальное пятно контакта и несущую способность передачи. Данное замыкающее звено регулируется при помощи компенсаторного кольца.

Анализ технологических решений

1. Для удобства сборки редуктора на уровне горизонтальной плоскости симметрии промежуточного вала выполнен разъём корпуса. Две половины корпуса соединяются шестью болтами с пружинными шайбами и гайками. Между частями корпуса предусмотрена уплотнительная прокладка.

2. Для реализации конструкторских цепей, а следовательно и для обеспечения работоспособности механизма в целом, в основную конструкцию изделия были введены компенсирующие кольца. Вследствие этого была изменена конструкторская схема сборки изделия.

- установлено компенсирующее кольцо поз. 44 между правым торцом внутренней крышки поз. 14 и левым торцом втулки поз. 10;

- установлен компенсатор поз. 45 между торцом крышки поз. 14 и торцом корпуса;

- установлено компенсирующее кольцо поз. 46 между левым торцом крышки поз. 13 и правым торцом верхней половины корпуса;

- установлен компенсатор поз. 47 между ступицей червячного колеса поз. 18 и левым торцом втулки поз. 5.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.