Министерство общего и профессионального образования России

Санкт-Петербургский государственный политехнический университет

Институт металлургии, машиностроения и транспорта

Кафедра «Технология машиностроения»

Отчёт о научно-исследовательской работе

по технологии машиностроения

«Исследование влияния элементарных погрешностей на точность обработки»

Студент гр. 43321/2 Крылов Н. А.

Преподаватель Дегтярёв В. В.

Санкт-Петербург

2013 год

Задание №1

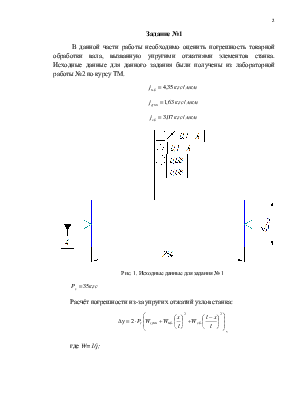

В данной части работы необходимо оценить погрешность токарной обработки вала, вызванную упругими отжатиями элементов станка. Исходные данные для данного задания были получены из лабораторной работы №2 по курсу ТМ.

![]()

![]()

![]()

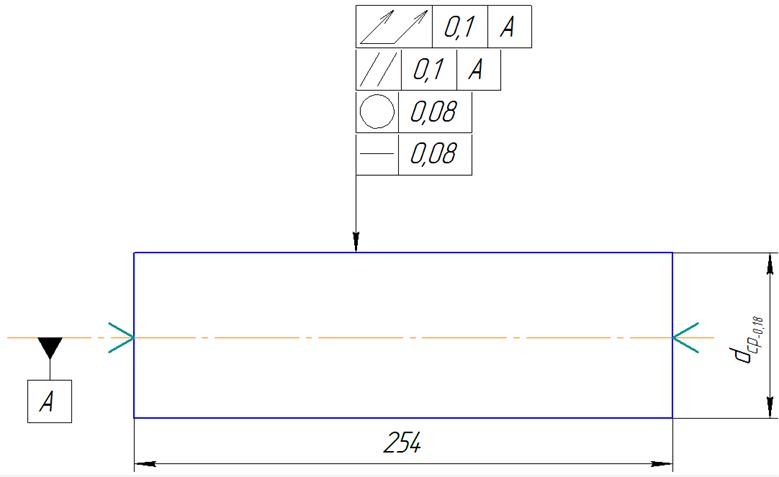

Рис. 1. Исходные данные для задания № 1

![]()

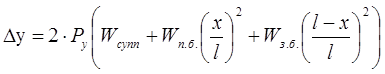

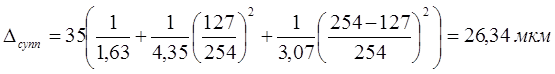

Расчёт погрешности из-за упругих отжатий узлов станка:

,

,

где W=1/j;

Для передней бабки:

Для суппорта:

Для задней бабки:

Допуск на размер: T=180 мкм.

Погрешность

обработки: ![]()

Условие выполнения допуска на размер:

![]()

![]()

Условие выполняется.

Отклонение от круглости – наибольшее расстояние от точек реального профиля в поперечном сечении вала до прилегающей окружности. Допуск круглости TFK – наибольшее допускаемое значение отклонения от круглости. TFK=80 мкм.

Условие выполнения допуска круглости:

![]()

Параметр жёсткости в i-ом сечении постоянен. Поэтому упругие отжатия не оказывают влияния на отклонение от круглости. Оно равно нулю в i-ом сечении.

Условие выполнения допуска круглости соблюдается.

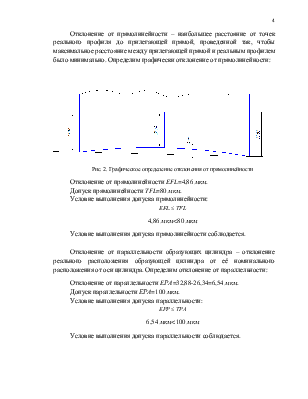

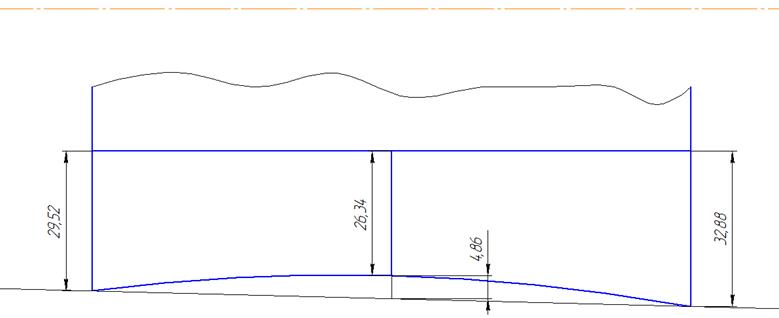

Отклонение от прямолинейности – наибольшее расстояние от точек реального профиля до прилегающей прямой, проведенной так, чтобы максимальное расстояние между прилегающей прямой и реальным профилем было минимально. Определим графически отклонение от прямолинейности:

Рис. 2. Графическое определение отклонения от прямолинейности

Отклонение от прямолинейности EFL=4,86 мкм.

Допуск прямолинейности TFL=80 мкм.

Условие выполнения допуска прямолинейности:

![]()

4,86 мкм<80 мкм

Условие выполнения допуска прямолинейности соблюдается.

Отклонение от параллельности образующих цилиндра – отклонение реального расположения образующей цилиндра от её номинального расположения от оси цилиндра. Определим отклонение от параллельности:

Отклонение от параллельности EРА=32,88-26,34=6,54 мкм.

Допуск параллельности ЕРА=100 мкм.

Условие выполнения допуска параллельности:

![]()

6,54 мкм<100 мкм

Условие выполнения допуска параллельности соблюдается.

Полное радиальное биение – разность наибольшего и наименьшего расстояний от всех точек реальной поверхности в пределах нормируемого участка до базовой оси.

Полное радиальное биение является результатом совместного проявления отклонения от соосности относительно базовой оси и отклонения от цилиндричности рассматриваемой поверхности.

Отклонение от соосности – наибольшее отклонение между осью рассматриваемой поверхности и осью базовой поверхности. Для данного задания отклонение от соосности EPCстремится к нулю, так как обработка производится в центрах и ось рассматриваемой поверхности совпадает с осью базовой поверхности.

Отклонение от цилиндричности – наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка. Отклонение от цилиндричности EFZ будет равняться разнице между максимальным и минимальным отклонениями:

EFZ=Δ = 32,88 – 26,34 = 6,54 мкм.

Так как отклонение от цилиндричности EFZ=6,54 мкм, а допуск полного радиального биения равен 100 мкм.

Условие выполнения допуска полного радиального биения:

6,54 мкм<100 мкм

Условие выполнения допуска полного радиального биения соблюдается.

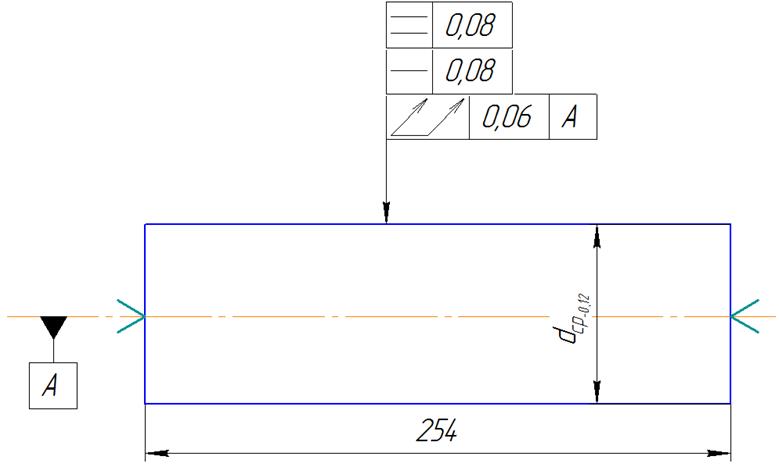

Задание №2

Рис. 3. Исходные данные для задания № 2

В данной части работы необходимо оценить погрешность токарной обработки вала, вызванную размерным износом резца. Исходные данные для данного задания были получены из лабораторной работы №6 по курсу ТМ.

В ходе выполнения лабораторной работы №6 исследовался размерный износ прямого проходного резца из быстрорежущей стали. Было получено значение относительного износа U0 = 100 мкм/км. Однако, в силу намеренного изменения лабораторных условий, опытное значение на порядок отличается от реальных значений при обработке. Будем использовать значение:

U0=100/10=10 мкм/км

Тогда: ![]()

Допуск на размер: T=120 мкм

Условие выполнения допуска на размер:

![]()

![]()

Условие допуска на размер выполняется.

Отклонение профиля продольного сечения – отклонение формы реального профиля в продольном сечении вала от профиля номинальной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.