Общие сведения

Шлифованием называют вид абразивной обработки заготовок, при котором удаление припуска осуществляют путем микро царапания и микро истирания обрабатываемой поверхности множеством абразивных зерен инструмента. Шлифование чаще всего используют на заключительном этапе технологического процесса, при чистовой обработке, но можно успешно применять этот метод обработки и для снятия больших припусков. Шлифованием можно получить точность размеров по 5–7 квалитету и шероховатость обработанной поверхности с параметром Rа не менее 0,1 мкм.

Назначение и компоновка станка

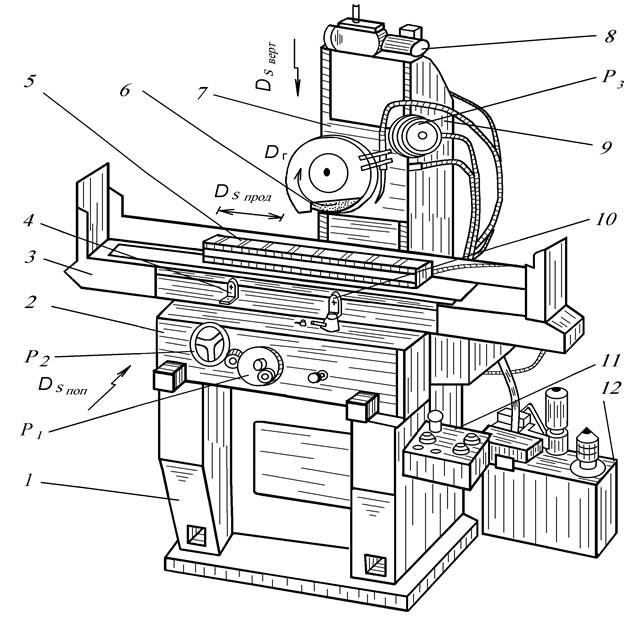

Для осуществления шлифования применяют шлифовальные и заточные станки. В данной работе изучается устройство плоскошлифовального станка 3Г71 (рис. 1.46), предназначенного для шлифования на заготовках плоскостей, прямолинейных открытых пазов и уступов.

Основными частями станка являются станина 1 с вертикальной стойкой 9, поперечный стол (крестовый суппорт) 2, стол 3 и шлифовальная головка 7, несущая шпиндель со шлифовальным кругом 6. Станок оснащен насосной станцией 12 для подачи в зону обработки и очистки смазочно-охлаждающей жидкости.

Главным движением резания Dг на станке является вращение шпинделя. Движения продольной, поперечной и вертикальной подач осуществляют соответственно продольный стол 3 (DSпр), поперечный стол 2 (DSпоп), шлифовальная головка 7 (DSверт).

Вращение шпинделя производится от электродвигателя, вал которого напрямую соединен со шпинделем станка и вращается с постоянной частотой (n = 2740 об/мин). Поэтому скорость главного движения резания при использовании шлифовального круга определенного наружного диаметра является также постоянной.

Движения подач на станке можно выполнять вручную маховиками Р1, P2 и P3 или автоматически с помощью гидравлического привода (гидропривода).

Рис. 1.46. Плоскошлифовальный станок модели 3Г71М

Гидропривод обеспечивает бесступенчатое изменение скоростей: возвратно-поступательного движения продольной подачи стола (Sпр = 5–20 м/мин); прерывисто-поступательного движения поперечной подачи стола (Sпоп = 0,3–4,2 мм/ход продольного стола); прерывистого поступательного движения вертикальной подачи шлифовальной головки (Sверт = 0,005–0,05 мм/ход). Направление перемещения продольного стола 3 изменяется автоматически от передвижных упоров 4 и 10, расстояние между которыми определяет длину хода стола.

Шлифовальная головка 7 снабжена приводом быстрого перемещения по вертикальным направляющим стойки 9. Это движение является вспомогательным и обеспечивается электродвигателем 8. Управление механизмами и системами станка осуществляют с помощью кнопок и рукояток, расположенных на пульте управления 11, крестовом суппорте 2 и шлифовальной головке 7. Заготовки устанавливают и закрепляют на магнитной плите 5 или с помощью других приспособлений, размещаемых на столе станка вместо магнитной плиты.

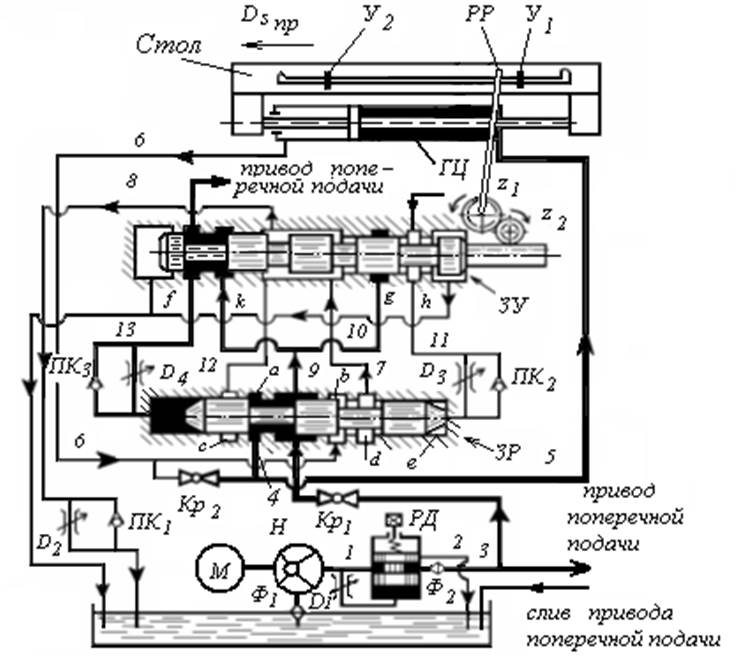

Устройство гидропривода станка

Гидравлический привод станка состоит из насоса, панели с управляющей, регулирующей и предохранительной гидроаппаратурой, бака с рабочей жидкостью (минеральным маслом), фильтров рабочей жидкости, гидродвигателя и маслопроводов.

Устройство, основы и особенности работы гидропривода плоскошлифовального станка рассмотрим на примере создания возвратно-поступательного движения подачи продольного стола. Схема этой части гидропривода представлена на рис. 1.47.

Рис. 1.47. Фрагмент схемы гидропривода плоскошлифовального станка

При включении электродвигателя М насос Н подает масло из бака через фильтр грубой очистки Ф1, трубопровод 1, регулятор давления РД и фильтр тонкой очистки Ф2 в гидросистему. Регулятор давления РД поддерживает в гидросистеме заданное давление. При его повышении плунжер регулятора перемещается вверх и часть масла через трубопровод 2 уходит на слив. При падении давления в системе плунжер регулятора РД перемещается вниз, закрывая проход масла из трубопровода 1 в трубопровод 3. Поступление масла в гидросистему прекращается. Рабочие органы станка, осуществлявшие движения подач, останавливаются.

Для обеспечения плавности работы регулятора РД в систему встроен дроссель D1. Дроссель – это устройство с регулируемым поперечным сечением отверстия, позволяющее изменять объем протекающего через это отверстие масла.

При открытом кране Кр1 и закрытом Кр2 масло через трубопровод 3, кран КР1, среднюю расточку «a» золотника реверса 3Р, трубопроводы 4 и 5 попадает в правую полость рабочего гидроцилиндра ГЦ. Поршень гидроцилиндра начинает двигаться влево, сообщая поступательное движение столу станка. Из левой полости масло сливается в бак, проходя при этом через трубопровод 6, расточки «b» и «d» золотника реверса ЗР, трубопровод 7, среднюю полость золотника управления ЗУ, трубопровод 8 и дроссель D2. С помощью дросселя D2 регулируют скорость движения стола, что достигается изменением размера отверстия для прохода жидкости.

Движение стола в левую сторону будет продолжаться до тех пор, пока регулируемый упор У1, закрепленный на столе станка, не набежит на рычаг реверса РР. Поворот рычага через зубчатые колеса z1 и z2 и зубчатую рейку, выполненную как одно целое с плунжером золотника управления ЗУ, вызывает перемещение плунжера в крайнее левое положение. При этом проход для масла между расточками «f» и «k» золотника ЗУ закрывается и открывается проход между проточками «g» и «h».

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.