Министерство образования Российской Федерации

_____

САНКТ-ПЕТЕРБУРГСКИЙ

ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

В.И. КОРНИЛОВ, А.П. ТЮРИН

ДЕТАЛИ МАШИН И ОСНОВЫ КОНСТРУИРОВАНИЯ

Часть 1

Методические указания по решению задач

Санкт-Петербург

Издательство СПбГПУ

2008

УДК 621.81 (075.8)

Корнилов В.И., Тюрин А.П. Детали машин и основы конструирования. Часть 1. Методические указания по решению задач. СПб.: Изд-во СПбГПУ, 2008.

Пособие соответствует Государственному образовательному стандарту дисциплины «Детали машин и основы конструирования» (ОПД.Ф.02.03), направления бакалаврской подготовки 551800 « Технологические машины и оборудование» и 552900 «Технология оборудования и автоматизация машиностроительных производств» (ОПД.Ф.05).

В первой части методических указаний рассматриваются задачи и примеры решения задач по двум разделам курса: «Основы расчетов на прочность деталей машин» и «Соединения».

Пособие предназначено для подготовки студентов третьего курса механико-машиностроительного факультета к экзамену по дисциплине «Детали машин и основы конструирования».

Ил. 22. Библ.: 4 назв.

1. ОСНОВЫ РАСЧЕТОВ НА ПРОЧНОСТЬ ДЕТАЛЕЙ МАШИН

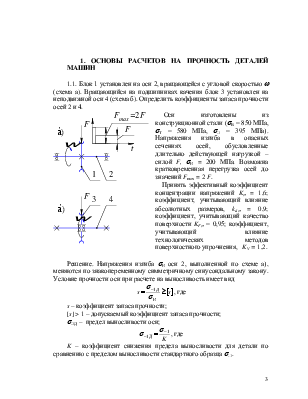

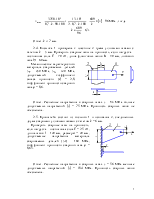

1.1. Блок 1 установлен на оси 2, вращающейся с угловой скоростью w (схема а). Вращающийся на подшипниках качения блок 3 установлен на неподвижной оси 4 (схема б). Определить коэффициенты запаса прочности осей 2 и 4.

|

|

Оси изготовлены из конструкционной стали (sВ = 850 МПа, sТ = 580 МПа, s-1 = 395 МПа). Напряжения изгиба в опасных сечениях осей, обусловленные длительно действующей нагрузкой – силой F, sИ = 200 МПа. Возможна кратковременная перегрузка осей до значений Fmax = 2 F. Принять эффективный коэффициент концентрации напряжений Ks = 1,6; коэффициент, учитывающий влияние абсолютных размеров, kds = 0,9; коэффициент, учитывающий качество поверхности KFs = 0,95; коэффициент, учитывающий влияние технологических методов поверхностного упрочнения, KV = 1,2. |

Решение. Напряжения изгиба sИ оси 2, выполненной по схеме а), меняются по знакопеременному симметричному синусоидальному закону. Условие прочности оси при расчете на выносливость имеет вид

, где

, где

s– коэффициент запаса прочности;

[s] > 1 – допускаемый коэффициент запаса прочности;

s-1Д – предел выносливости оси;

, где

, где

K– коэффициент снижения предела выносливости для детали по сравнению с пределом выносливости стандартного образца s-1.

.

.

Здесь KA – коэффициент, учитывающий анизотропию свойств материала детали. Для рационально выбранной заготовки KA = 1.

.

.

МПа.

МПа.

.

.

Ответ. Коэффициент запаса прочности при циклическом нагружении оси s= 1,29.

Напряжение изгиба sИ в опасном сечении оси 4, выполненной по схеме б), при длительной работе является постоянной величиной. При статическом режиме нагружения оси с учетом кратковременных перегрузок условие прочности имеет вид

.

.

Здесь sТД – предел текучести материала оси, smax = 2·sИ. При отсутствии дополнительных данных предел текучести для материала оси sТД принимаем равным пределу текучести образца материала sТ.

.

.

Ответ. Коэффициент запаса прочности при статическом нагружении оси s= 1,45.

1.2. Определить коэффициент запаса прочности s вращающейся оси 1 (см. условие расчета к задаче 1.1, схема а) при условии, что расчетный ресурс t= 1000 ч, число циклов, соответствующее точке перелома кривой усталости NG = 2×106, показатель степени кривой усталости m= 9, угловая скорость оси ω = 1 рад/с.

Ответ.  .

.

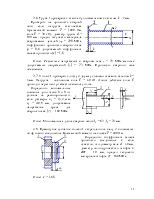

1.3. Вращающаяся ось проработала t1 = 1000 ч при максимальном напряжении цикла в опасном сечении s1 . После этого нагрузка на ось была снижена, и максимальное напряжение в опасном сечении уменьшилось до значения s2.

|

|

Определить расчетный срок службы детали t до усталостного разрушения, если число циклов нагружения Nза один час равно 100, N1 = 2,5×105, N2 = 106. |

Ответ. t = 7000 ч.

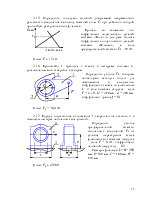

1.4. Построить на диаграмме предельных амплитудных напряжений недостающие предельные границы, ограничивающие область работоспособного состояния детали, выполненной из конструкционной стали.

|

Определить графическим способом величину предельного напряжения для детали при отнулевом цикле изменения напряжений s0. |

|

Ответ. s0 » 510 МПа.

1.5. Определить параметры цикла изменения напряжений (smax, smin, R) для детали (точка А на диаграмме к задаче 1.4).

Определить графическим способом коэффициент запаса прочности в предположении, что переход к предельному циклу осуществляется при постоянном значении коэффициента асимметрии цикла R.

Ответ: s » 1,44.

2. СОЕДИНЕНИЯ

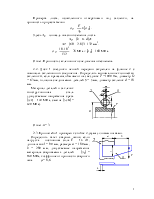

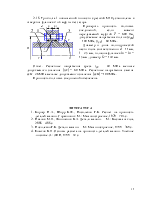

2.1. Выполнить проверочные расчеты на прочность заклепочного соединения, если нагрузка – сила F= 10 кН, толщина листов и накладок d = 3 мм, ширина накладок b = 60 мм, диаметр заклепок d = 8 мм.

|

Материал листов, накладок и заклепок конструкционная сталь (допускаемые напряжения растяжения [sР] = 160 МПа, среза [tСР] = 140 МПа, смятия [sСМ] = 320 МПа). |

|

Решение. В предложенной конструкции заклепочного соединения пара заклепок нагружена силой F, причем срез каждой заклепки может произойти в двух сечениях. При расчете «двухсрезных» заклепок обычно принимают, что сила, приходящаяся на одно сечение, вдвое меньше общей силы. Следовательно, расчетное значение напряжений среза

, где

, где

n – число заклепок в ряду;

i – количество сечений среза;

AСР – площадь поверхности среза.

.

.

мм2.

мм2.

МПа.

МПа.

Наибольшее расчетное значение напряжений смятия рассчитывается для контакта поверхности заклепки с поверхностью отверстия листа

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.