Физические характеристики при цилиндрическом фрезеровании рассчитываются по аналогии с торцовым только при свободном резании. Особое внимание уделяется особенностям косоугольного резания, поскольку значения угла наклона зубьев в этом случае могут быть значительными.

1.2. Лабораторная работа № 1

Строгание

Цель работы: ознакомиться с кинематикой способа строгания, с углами режущего инструмента, осуществить настройку строгального станка на обработку плоскости, рассчитать параметры режима резания и время обработки, ознакомиться со схемой стружкообразования и с основными физическими характеристиками процесса строгания.

Содержание работы

1. Предварительно ознакомиться с краткими теоретическими сведениями.

2. Ознакомиться с кинематикой и внешним видом металлорежущих станков для обработки плоскостей: строгальным, вертикально-фрезерным, горизонтально-фрезерным, начертить принципиальные кинематические схемы строгания, торцового и цилиндрического фрезерования.

3. Начертить схематичный эскиз технологической наладки строгания.

4. Измерить заготовку, ознакомиться с чертежом детали, занести размеры заготовки и детали, а также требования к шероховатости в табл.1.6, 1.7

5. Измерить (или оценить приближенно) размеры и углы резца и занести их в табл. 1.8.

6. Рассчитать припуск на обработку, глубину резания, подачу, допускаемую шероховатостью и силами резания, выбрать (или рассчитать) скорость резания, допускаемую износостойкостью или теплостойкостью инструментального материала, выбрать, установить и измерить длину хода ползуна, рассчитать, установить и измерить число двойных ходов в минуту ползуна, результаты занести в табл.1.9.

7. Скорректировать, установить на станке и проконтролировать параметры режима резания (t, S, N).

8. Рассчитать требуемую длину обработки в направлении подачи, минутную подачу, машинное время обработки плоскости, результаты необходимо занести в табл. 1.10.

9. Осуществить обработку плоскости на строгальном станке, проконтролировать время обработки, высоту детали, оценить по образцам или измерить с помощью профилографа (или двойного микроскопа Линника) шероховатость обработанной поверхности.

10. Выбрать типичный образец стружки, измерить ширину и толщину стружки, результаты занести в табл. 1.10.

11. Рассчитать усадку стружки по ширине, усадку стружки по толщине, вычислить угол наклона условной плоскости сдвига, относительный сдвиг, угол текстуры стружки, результаты расчета занести в табл. 1.9.

12. Рассчитать касательное напряжение в плоскости сдвига и температуру деформации при строгании, результаты занести в табл. 1.10.

13. Начертить (в масштабе) схему преобразования квадрата в параллелограмм, окружности в эллипс при резании, оценить угол текстуры, сравнить с расчетным значением.

14. Рассчитать с помощью ЭВМ температуру резания и определить скорость резания, соответствующую допускаемой (рациональной) температуре.

15. Сделать письменные выводы по работе.

Таблица 1.6

Размеры, шероховатость обработанной поверхности

и физические свойства заготовки, детали

|

Hз, мм |

Bд, мм |

Lд, мм |

Hд, мм |

Rz, мкм |

Таблица 1.7

Физические свойства заготовки детали

|

HВ, МПа |

sb, МПа |

δ, % |

Сv, МДж/м3 К |

Таблица 1.8

Материал, размеры и углы инструмента

|

Материал |

BxH |

j° |

j1° |

r, мм |

a° |

a1° |

l° |

g° |

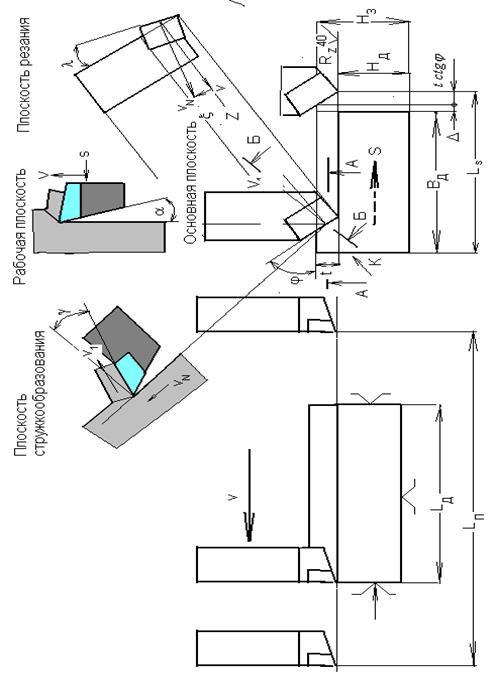

Примерный эскиз технологической наладки операции строгания показан на рис. 1.9.

Рис. 1.9. Технологическая наладка

Таблица 1.9

Параметры режима резания, время обработки

|

П, мм |

t, мм |

a, мм |

S, мм |

V, м/мин |

Ln, мм |

N, дв.ход/мин |

Ls, мм |

Sм, мм/мин |

Тм, мин |

Припуск П определяется как разность высотных размеров заготовки и детали:

П=Hз – Hд .

Глубина резания t принимается равной припуску, если припуск не превышает предельной, допускаемой силами величины (для лабораторных условий П < 3 мм), а также, если к точности и шероховатости обработанной поверхности не предъявляется повышенных требований.

Допускаемая толщина срезаемого слоя a выбирается из табл

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.