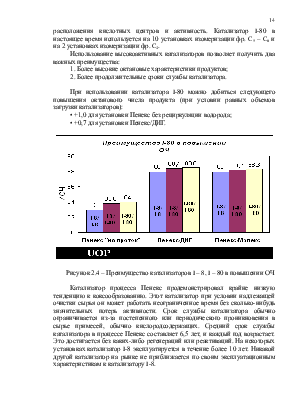

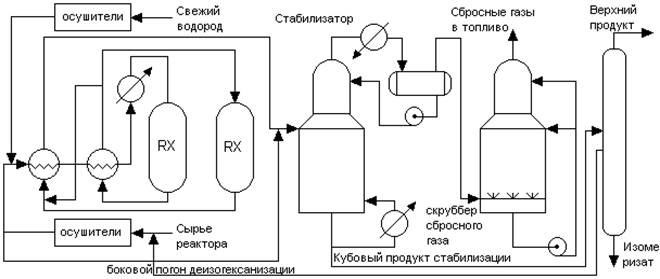

При правильном регулировании режима работы колонны ДИГ и максимальной изомеризации фракции н-С5 в реакторном блоке достигается максимальное октановое число товарного изомеризата. На Рис 2.3 представлена типовая схема колонны ДИГ, встроенной в схему установки Пенекс с подачей водорода «на проток».

Рисунок 2.3 - Установка ПЕНЕКС с блоком деизогексанизации.

2.2 Реакции изомеризации

Реакции изомеризации парафиновых углеводородов, которые протекают на установки “Пенекс”, показаны на рисунке 2.4.

Рисунок 3.4 – Основные реакции изомеризации.

Температура в реакторе является главным регулируемым технологическим параметром. При увеличении температуры в реакторе с целью увеличения глубины реакций изомеризации состав продуктов должен сильнее приближаться к равновесному составу. Использование более высоких температур, чем это необходимо для целесообразной степени приближения к равновесию, ни приводит, ни к чему другому, кроме увеличения интенсивности гидрокрекинга, отложению кокса на катализаторе.

Система первого реактора работает при таких температурах, при которых обеспечивается увеличение до максимума содержания изопентана и 2,2-диметилбутана в выходящем из реактора потоке. Большая часть реакций изомеризации завершается в первом реакторе при высоких скоростях. Во втором реакторе применяется более низкая температура для использования всех преимуществ более благоприятного равновесного состояния. Средняя температура в системе реакторов (125-135)°С.

Этот термин определяется как часовой объемный расход подаваемого в реактор сырья, поделенный на объем катализатора, находящегося в реакторах. Расчетная объемная скорость для эксплуатации установки “Пенекс” составляет от 1 до 2. Дальнейшее увеличение объемной скорости приведет к получению продукта с меньшим содержанием углеводородов изостроения.

Это соотношение определяется как количество молей водорода на моль подаваемого в реактор сырья, пропускаемого над катализатором, и принимается равным от 1 до 2, в зависимости от типа перерабатываемого на установке “Пенекс” сырья.

Установки “Пенекс” по изомеризации углеводородов С5/С6 обычно проектируются для работы при избыточном давлении в сепараторе 31,5 кг/см2. Метилциклопентан и циклогексан адсорбируются на катализаторе и снижают скорость протекания реакций изомеризации. Работа при более высоком давлении помогает ослабить такое влияние циклических соединений С6. Снижение давления на установке не окажет влияния на срок службы катализатора, но повлияет на степень изомеризации.

Для поддержания активности катализатора необходимо добавлять хлорид. Ни в коем случае установка не должна работать дольше шести часов без подачи хлорида. Каждый раз, когда наблюдается недостаток хлорида, при прочих равных условиях содержание углеводородов изостроения в продукте будет снижаться. В настоящее время компания ЮОП рекомендует использовать четыреххлористый углерод CCl4 и определенные марки тетрахлорэтилена.

Яды, отравляющие катализатор: сера, вода, кислородсодержащие соединения, соединения азота и соединения фтора.

Нежелательные углеводороды: олефины, циклические соединения; углеводороды С7, бутан.

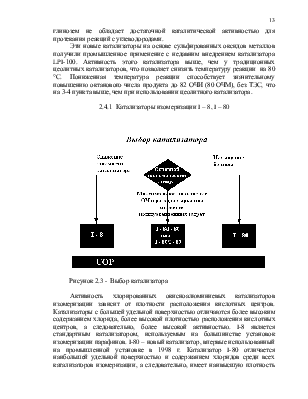

Хлорированный глинозем, представляющий собой активный катализатор в настоящее время является основой катализатора I-8 ЮОПи

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.