43

Технологические решения

Реактор - емкость высокого давления, внутренние слои из нержавеющей стали. Катализатор размещен в виде упорядоченного слоя на фарфоровых шариках, которые насыпаны на решетку. Поверх слоя катализатора - слой шариков.

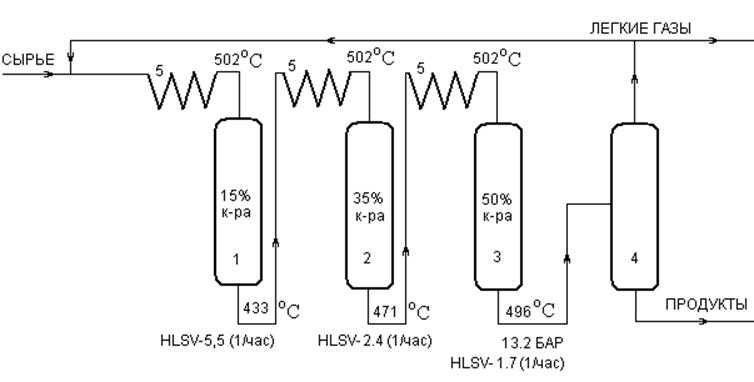

Принципиальная схема

44

1,2,3 – реакторы риформинга

4 – разделительная колонна

5 - нагрев.

Риформинг высокого давления 3.4 – 5.0 МПа.

Малый выход водорода, меньше кокса, меньше ароматики, но больше гидрокрекинг.

Риформинг низкого давления 0.85 – 2.05 МПа.

Больше ароматики, больше выход водорода, но больше кокса

HLSV (час-1) – объемная скорость подачи жидкого сырья - количество объемов сырья на один объем катализатора в час.

Перед риформингом сырье всегда подвергают гидрообработке, иначе неизбежно отравление катализатора серой и элементами пятой и шестой групп, а также медью и свинцом.

Наиболее применяемые катализаторы платино - рениевые: КР , REF которые содержат меньше платины, чем, например АП – 64, но эффективны и менее чувствительны к закоксовыванию.

Технологические принципы

1. Установку тщательно сушат, т.к. вода удаляет хлор из окиси алюминия и снижает ее кислотность.

2. Герметизируют и опрессовывают азотом, вводят водород и восстанавливают катализатор, температура последущего реактора на 200С выше, чтобы не конденсировалась влага.

3. Вводят серу в количестве 0.06 % либо применяют осерненный катализатор, чтобы выровнять активность катализатора во времени.

4. Сырье, нагретое до 370 – 4540С подают в систему и поднимают температуру по 12 – 14 градусов в час.

5. Отравление серой ликвидируют путем гидрирования катализатора при 510 – 5240С.

45

6. Отравление азотистыми соединениями, водой уменьшает содержание хлора в носителе и его кислотность. Кислотность восстанавливают, добавляя хлор в виде хлорсодержащих соединений.

7. Регенерация катализатора осуществляется после прекращения подачи сырья и продувки системы азотом, путем медленного выжигания кокса при температуре не выше 4500С. Концентрация кислорода при этом порядка 0.5 – 1 %.

Выводы:

1. Повышается октановое число.

2. Повышается выход моторных топлив из нефти.

3. Получаются ароматические соединения для промышленности.

4. Большое содержание ароматики ведет к повышенному содержанию канцерогенных ПАУ в выхлопных газах.

Лекция №11

Получение искусственной нефти.

Реакция Фишера – Тропша. Синтез метанола.

Цель: смесь углеводородов.

Сырье: каменный уголь.

Катализатор: плавленый магнетит со щелочными добавками.

Условия: синтез – газ, давление 1 – 3 МПа, температура 200 – 3500С.

Оборудование: реакторы с неподвижным слоем катализатора и реакторы с взвешенным слоем катализатора.

Каменный уголь превращают в синтез – газ в газогенераторах.

46

Синтез – газ очищают от каталитических ядов промывкой метанолом при – 550С, это Ректисол – процесс.

Истинные катализаторы: карбид Хэгга Fe5C2 и Экстрома – Адкока Fe7C3 получаются из магнетита в условиях реакции.

С высоким выходом, изменяя условия процесса, получены: метан или парафин.

В промежуточном варианте получена смесь углеводородов, среднюю молекулярную массу можно регулировать, меняя условия процесса.

Смесь содержит кислородсодержащие соединения, значительное количество олефинов, а при повышенных температурах синтеза – ароматические соединения.

Синтез метанола

Цель: Метанол.

Сырье: Синтез - газ.

Катализатор: Медно – цинковый, с добавками.

Условия: синтез – газ, давление 5 – 10 МПа, температура 230 – 3000С.

Оборудование: реакторы с неподвижным слоем катализатора.

СО + 2Н2 → СН3ОН ΔН298 = -90.84 кдж/моль

СО2 + 3Н2 → СН3ОН + Н2О ΔН298 = -49.57 кдж/моль

СО + Н2О ↔ СО2 + Н2 ΔН298 = - 41.27 кдж/моль

Побочные продукты: высшие спирты, диметиловый эфир, альдегиды и кетоны.

47

Реакция Будара: 2СО → С + СО2 не идет ниже определенной температуры.

Тепло реакции отводят и утилизируют.

Высокоэффективные катализаторы, приеняемые при минимальных температурах и давлениях:

1. Cu – Zn – Cr

2. Cu – Zn – Al

3. Cu – Zn – Mn - V

4. Cu – Zn – Mn - Cr

5. Cu – Zn – Mn – Al - Cr

6. Cu – Zn – Mn - Al

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.