Полимеризация газов

В промышленности применяются процессы полимеризации непредельных газов в основном над фосфорной кислотой, нанесенной на различные адсорбенты.

При полимеризации изобутена получают изооктен, гидрируя который получают изооктан. Иногда производят полимеризацию непредельного газа С2-С3 и получают полимербензин, состоящий из олигомеров т.е. это непредельный продукт, кипящий при температуре выкипания бензина и используется как компонент автобензина.

Процесс проводят при температуре 185-230 и давлении 3,5-7 МПа. Иногда для полимеризации используют головку стабилизации бензина, содержащего непредельные УВ. Аналогично полимеризуют бензины термокрекинга и коксования, получая при этом полимербензин, называемый - пиропласт. Это непредельное жидкое вещество, легко окисляющееся на воздухе, и он является синтетическим заменителем олифы.

Исп-е Н2S, содержащихся в заводских УВ газах

При вторичных процессах (термо и кат. крекинге) ряд нестойких сернистых соединений разлагается с образованием H2S. В процессах гидрокрекинга и гидроочистки происходит более глубокое превращение сернистых соединений с образованием газов и H2S. Содержание H2S в газах зависит от содержания серы в сырье, типа процесса, его глубины и изменяется от 4,5% до 15% при гидрокрекинге и термоконтактном крекинге и даже до 30% при кат. крекинге высокосернистого сырья.

Сероводород перерабатывают в серу или серную кислоту. За рубежом 60-70% производимой серной кислоты – вторичного происхождения. Предварительно выделяют H2S при помощи моноэтаноламинной очистки из газов.

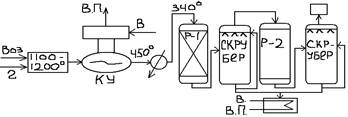

![]() Серу

обычно производят методом Клауса в 2 ступени. Процесс сжигания т.е. подачу

кислорода на первой ступени ведут таким образом, чтобы обеспечить требуемое

соотношение H2S и SO2 на второй ступени.

Серу

обычно производят методом Клауса в 2 ступени. Процесс сжигания т.е. подачу

кислорода на первой ступени ведут таким образом, чтобы обеспечить требуемое

соотношение H2S и SO2 на второй ступени.

Температура

в печи 1100-1300. Печь обычно – цилиндрический горизонтальный аппарат,

работающий под небольшим давлением. Сера появляется уже в печи. Температуру в

КУ держат около 450, чтобы сера не конденсировалась. Температура конденсации

серы 300. Реакции SO2 и H2S осуществляются в реакторе на кат-ре. В Р-1 газ

подается с температурой 340 и в нем из-за экзотермичности реакции температура

увеличивается на 40. В Р-2 температура 265 и она также увеличивается на 40. В

скрубберах газы охлаждаются циркулирующей серой, избыток которой подается в

емкость. Объемная подача газа 850 ед/ч. В сырье содержится 75-80% водорода, а

остальное - CO2 и следы УВ газов, содержание которых стремятся

уменьшить в сырье.

Температура

в печи 1100-1300. Печь обычно – цилиндрический горизонтальный аппарат,

работающий под небольшим давлением. Сера появляется уже в печи. Температуру в

КУ держат около 450, чтобы сера не конденсировалась. Температура конденсации

серы 300. Реакции SO2 и H2S осуществляются в реакторе на кат-ре. В Р-1 газ

подается с температурой 340 и в нем из-за экзотермичности реакции температура

увеличивается на 40. В Р-2 температура 265 и она также увеличивается на 40. В

скрубберах газы охлаждаются циркулирующей серой, избыток которой подается в

емкость. Объемная подача газа 850 ед/ч. В сырье содержится 75-80% водорода, а

остальное - CO2 и следы УВ газов, содержание которых стремятся

уменьшить в сырье.

Полнота извлечения серы составляет 42-95%, а если принимаются меры по ее улавливанию из газа, то 98-99%. Сера получается высокой степени чистоты и ее используют для получения серной кислоты.

При производстве серной кислоты происходят те же самые процессы, что и на первой ступени производства серы. Далее на специальных катализаторах происходит окисление SO2 до SO3 и при поглощении SO3 водой, образуется серная кислота.

![]() При

этом получается слабая кислота, для повышения ее концентрации, часто в печах

параллельно сжигают серу и выделяющийся SO3 укрепляет

кислоту. Точно также сжигают кислые гудроны и отработанную серную кислоту.

При

этом получается слабая кислота, для повышения ее концентрации, часто в печах

параллельно сжигают серу и выделяющийся SO3 укрепляет

кислоту. Точно также сжигают кислые гудроны и отработанную серную кислоту.

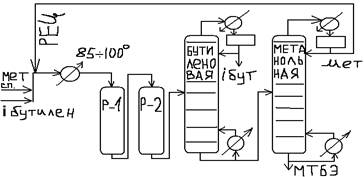

Производство МТБЭ

МТБЭ – является сильнейшей добавкой к бензинам т.к. его ОЧ, определенное по исследовательскому методу, является 117 ед. Он плохо растворим в воде, хорошо смешивается с УВ бензина, не расслаивается, имеет низкую плотность, температуру кипения в пределах выкипания бензина и другие положительные качества.

Добавляют

МТБЭ к бензинам в количестве 5-20%. В ряде случаев МТБЭ предлагают использовать

для производства изобутилена высокой чистоты для нефтехимических процессов

путем разложения МТБЭ.

Добавляют

МТБЭ к бензинам в количестве 5-20%. В ряде случаев МТБЭ предлагают использовать

для производства изобутилена высокой чистоты для нефтехимических процессов

путем разложения МТБЭ.

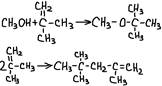

Процесс производства МТБЭ основан на реакции конденсации метанола и изобутилена.

![]()

Побочные продукты образуются за счет олигомеризации изобутилена

и

за счет дегидратации метилового спирта.

и

за счет дегидратации метилового спирта.

Катализаторами процесса являются иониты (SO3 – H и Ме).

Мощность установок от 30 до 280 тыс.тонн в год.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.