ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра «автоматика и телемеханика на железных дорогах»

ОТЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ ИС-11

«Принципы построения перегонных устройств обнаружения перегретых букс»

Выполнил: студент группы АТ-808в

Арсентьев М.Д.

Проверил:

Санкт-Петербург 2013г.

Цель работы – изучение комплекса перегонных устройств в системах обнаружения перегретых букс подвижного состава.

1. Характеристики, устройство и неисправности букс с роликовыми подшипниками.

Буксами с роликовыми подшипниками оборудованы все пассажирские вагоны, современные локомотивы и более половины грузовых вагонов. Они экономичны и надежны, однако в большей степени подвержены разрушению при ударных воздействиях.

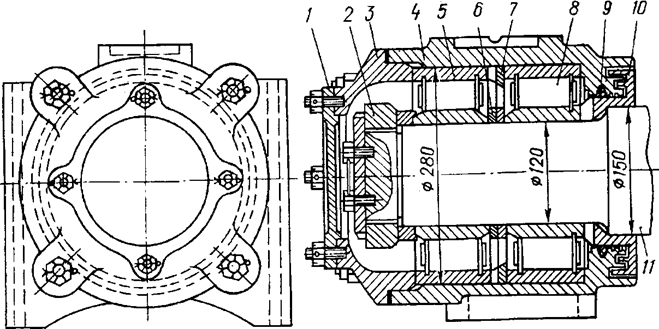

Букса с цилиндрическими роликовыми подшипниками (рис. 1) имеет передний (5) и задний (8) подшипники, посаженные на шейку оси (11) вплотную друг к другу, что уменьшает габаритные размеры буксы и снижает напряжение в шейке оси. Задний подшипник имеет однооборотное внутреннее кольцо, а у переднего роль борта выполняет приставное упорное кольцо. Посадка внутренних колец подшипника на шейку оси производится с натягом.

Торцевое крепление переднего подшипника осуществлено гайкой (2). Корпус буксы (4) уплотняется за счет четырехкамерного лабиринтного уплотнения (10) и смотровой крышки (1).

Нормальная работа буксового узла обеспечивается наличием смазки, которая уменьшает трение скольжения между роликами и сепаратором, бортами колец и торцами роликов, роликами и дорожками качения колец.

В процессе работы подшипников по причинам трения: роликов по кольцам, смазки о детали подшипников и скольжения торцов роликов о борта колец выделяется тепло. Оно расходуется на повышение температуры самих подшипников, смазки, корпуса буксы, сопряженных с осью элементов колес. При этом часть тепла рассеивается в окружающую среду через поверхности буксы и колесной пары.

Причинами повышенного нагрева букс может быть:

- излишнее количество смазки (после пробега 500-600 км масло выдавливается через лабиринтные уплотнения и нагрев снижается);

- отклонение в технологии сборки (недостаточный радиальный или осевой зазор в подшипнике);

- внезапные отказы из-за нарушений технологии механической и термической обработки подшипников, сопровождающихся остаточными напряжениями в металле;

- неправильный подбор колец по шейке оси и роликов по размерам групп.

Рис. 1

1 – малая буксовая крышка; 2 – торцовая

гайка; 3 – большая буксовая крышка; 4 – корпус буксы; 5 –роликовый

подшипник, 6 – малое дистанционное кольцо; 7 – большое дистанционное кольцо;

8 – роликовый подшипник; 9 – паз со смазкой; 10 – лабиринтное

кольцо; 11 – ось колесной пары.

2. В символической форме записать алгоритм работы схемы при отметке четырехосного вагона.

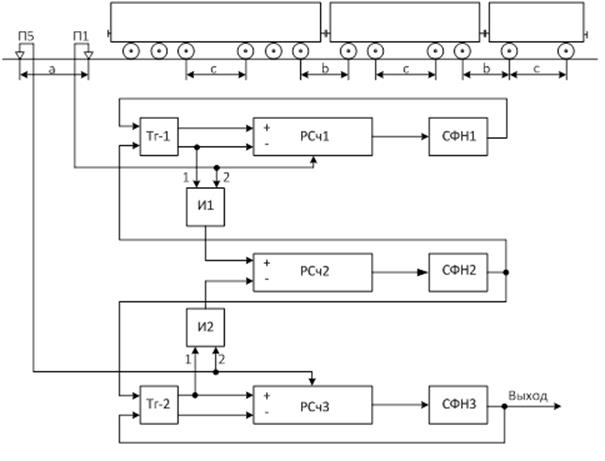

Рис. 2

На рисунке 2 изображена функциональная схема отметки прохода подвижных единиц. а<c; a>b

Таблица 1. Первая половина вагона

|

1ПàП1 |

2ПàП1 |

3ПàП1 |

1ПàП5 |

4ПàП1 |

2ПàП5 |

3ПàП5 |

4ПàП5 |

|

|

Сч 1 |

1 |

2 |

3 |

3 |

4 |

4 |

4 |

4 |

|

Сч 2 |

1 |

2 |

3 |

2 |

3 |

2 |

1 |

0 |

|

Сч 3 |

0 |

0 |

0 |

1 |

1 |

2 |

3 |

4 |

Таблица 2. Вторая половина вагона

|

1ПàП1 |

2ПàП1 |

3ПàП1 |

1ПàП5 |

4ПàП1 |

2ПàП5 |

3ПàП5 |

4ПàП5 |

|

|

Сч 1 |

3 |

2 |

1 |

1 |

0 |

0 |

0 |

0 |

|

Сч 2 |

1 |

2 |

3 |

4 |

3 |

2 |

1 |

0 |

|

Сч 3 |

4 |

4 |

4 |

3 |

3 |

2 |

1 |

0 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.