|

|

2.15. Проверка экономически выгоднейшего режима точения по мощности электродвигателя главного привода станка.

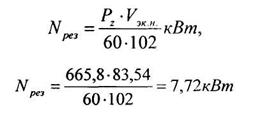

Мощность, затрачиваемая непосредственно на осуществление процесса резания определяется по формуле:

где Npeз. — мощность, потребляемая на резание;

Pz — вертикальная составляющая силы резания, кГ с;

Vэк.н. — экономически наивыгоднейшая скорость резания, м/мин.

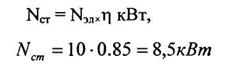

Мощность станка NCT, используемую для осуществления процесса резания, определяем с учетом КПД станка. КПД станка учитывает потери во всех подвижных сопряжениях как цепи главного движения, так и цепи движения подачи (трение в подшипниках шпинделя и валов, в зубчатых передачах коробок скоростей и подачи).

где Nэл — мощность электродвигателя главного движения станка принимаем по технической характеристике станка;

η — коэффициент полезного действия станка по паспортным данным станка.

Экономически наивыгоднейший режим чернового точения считается принятым, если NCT≥ Npeз.

Nct=8,5 ≥ Nрез=7,72

Если же это неравенство не удовлетворяется, то следует уменьшить величину подачи, привести перерасчет так, чтобы указанное выше неравенство было соблюдено.

При врезании режущей кромки резца в обрабатываемый материал

последний давит на резец с силой Pz, направленной вниз. С такой же силой Рz с какой стружка давит на резец, резец давит на обрабатываемую деталь, чтобы снять с нее стружку. Эта сила препятствует вращению детали и нагружает механизмы привода станка. Противодействие резца вращению шпинделя станка будет тем сильнее, чем больше расстояние от вершины резца до оси вращения детали. Если силу резания умножить на половину диаметра обрабатываемой детали, то получим величину, называемую крутящим моментом на детали или фактически действующим крутящим моментом. Этот момент показывает сопротивление вращению детали, которое должен преодолеть привод станка. Чтобы движение станка не остановилось, крутящий момент привода станка (шпинделя станка) должен быть не меньше фактически действующего крутящего момента на детали.

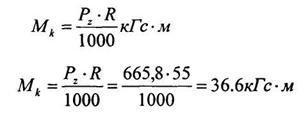

При обработке заготовок, диаметр которых близок к наибольшему предельному значению краткой технической характеристики станка, производим проверку экономически наивыгоднейшей скорости резания по крутящему моменту на шпинделе станка. Для этого рассчитываем фактически действующий крутящий момент по формуле:

где Мк — крутящий момент, необходимый для осуществления процесса точения по принятым параметрам режима резания, кГс м;

Pz — вертикальная составляющая силы резания, кГс;

R — радиус обрабатываемой детали, мм.

|

|

Крутящий момент, действующий на шпинделе станка, определяют из соотношения:

где [Мк] — допускаемый крутящий момент на шпинделе станка для принятой ступени частоты вращения шпинделя, кГсм;

Nэл. — мощность электродвигателя главного привода станка, кВт;

η — к.п.д. станка принимаем по краткой технической характеристике станка;

n — частота вращения шпинделя, соответствующая экономически наивыгоднейшей скорости резания, об/мин.

Для принятия экономически наивыгоднейшего режима резания необходимо, чтобы [Мк]=37,3 ≥Мк=36,6

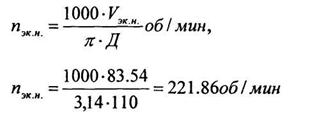

2.16. Расчет частоты вращения шпинделя.

Чтобы знать, на какую ступень настраивается станок при черновом точении с V3KH, необходимо рассчитать ступени частот вращения шпинделя до nстанка, ближайшей наименьшей к расчетному значению n.

где nэкн — число оборотов заготовки, соответствующее экономически наивыгоднейшей скорости резания, об/мин;

Д — наибольший диаметр заготовки вала, т. е. той поверхности, на которую по заданию курсовой работы рассчитываются режимы чернового точения, мм.

Для обработки поверхности «Д» вала рассчитываем ступени чисел оборотов шпинделя.

Зная, что структура ряда чисел оборотов шпинделя универсального металлорежущего станка отвечает требованиям ряда геометрической прогрессии, получаем ряд, имеющий следующую закономерность:

Из последнего выражения рассчитываем знаменатель ряда

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.