Трубы из углеродистой стали используются для строительства трубопроводов различного назначения, в том числе водоводов, трубопроводов тепловых сетей, газопроводов низкого давления, пульпопроводов, городских и поселковых систем газоснабжения природным и сжиженным газом высокого давления, а изготовляемые из низколегированных марок сталей для строительства магистральных газонефтепроводов на рабочее давление до 7,4 МПа в любых климатических зонах, в том числе и в районах Крайнего Севера. Трубы изготавливаются длиной 10,6 - 11,6 м.

Трубоэлектросварочный цех №6 ОАО "ЧТПЗ" введен в эксплуатацию с 1956 года и выпускает прямошовные трубы, сваренные дуговой сваркой диаметром 550 мм, 720 мм, 820 мм, 1020 мм под слоем флюса трубных заготовок на станах "530-820" и "1020-1220". В цехе имеется инструмент для производства труб размером 508 мм, 711 мм, 813 мм, 1016 мм и 1219 мм по техническим условиям АРI 5L. Трубы диаметром 530-820 мм изготавливаются из одного листа, трубы диаметром 1020-1220 мм изготовляются из двух листов (двух полуцилиндров). Трубы изготовляются из листовой стали марок СтЗ, 17ГС, 17Г1С, 17Г1С-У, 12ГСБ, 12Г2СБ, 13ГС, 13Г1С-У, 09ГСФ и др. Трубы из стали 17ГС, 17Г1С, 17Г1С-У, 12ГСБ, 09ГСФ относятся к группе прочности К52, трубы из стали 12Г2СБ и 13Г1СУ относятся к группе прочности К56 и К55.

Основными заводами-поставщиками листового штрипса являются Орско-Халиловский металлургический комбинат - АО «НОСТА», Череповецкий металлургический комбинат, Магнитогорский металлургический комбинат и Новолипецкий металлургический комбинат. На АО "НОСТА" и АО "Северсталь" листы проходят 100%-ый неразрушающий контроль.

Технология изготовления труб включает в себя правку листов, строжку продольных кромок листа, на кромкострогательном станке, подгибку кромок на кромкогибочной машине (трубы Ж 530-820 мм) или кромкогибочном прессе (трубы Ж 1020-1220 мм), предварительную формовку заготовки, окончательную формовку цилиндрической заготовки (для труб Ж 530-820 мм) или полуцилиндров (для труб Ж 1020-1220 мм). Отформованные заготовки свариваются наружными и внутренними швами сварочными головками сварочной проволокой св-08ГА или св-08Х под флюсом.

Сварка труб большого диаметра выполняется по трехслойной (внутренний технологический, затем наружный и внутренний рабочие швы) или двухслойной (внутренний, затем наружный рабочие швы) технологии. Более качественный шов, как и при производстве прямошовных труб, дает трехслойноя сварка. Такая технология сварки применяется для труб диаметром 1020 мм и более. Трубы диаметром менее 1020 мм выполняются двухслойной сваркой. Подготовительная линия расположена стационарно на полу цеха, как на всех других трубоэлектросварочных агрегатах.

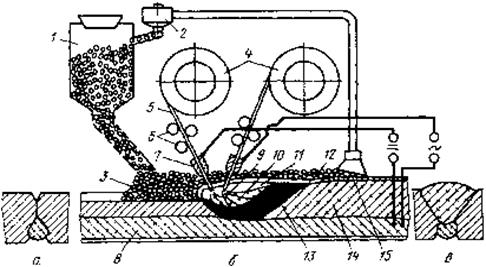

Рис. 1. Схема авт. Сварки под слоем флюса:

а) -стык кромок сформованной трубной заготовки, сваренной технологическим швом; б) -сварка 1-го рабочего шва; в), г) - стык кромок после сварки первого и второго рабочего шва;

Последующее оборудование: формовочное устройство, штанга с автоматами внутренней сварки, автомат наружной сварки, выводной рольганг, летучий разрезной станок установлены на опорно-поворотной раме. После сварки трубы разрезаются на ходу с помощью плазмотрона. Производительность современного агрегата для производства спиральношовных труб ограничена скоростью сварки и достигает 90 тысяч тонн в год. В цехе устанавливается несколько агрегатов. Учитывая значительное различие производительностей при формовке и сварке, за рубежом при производстве труб диаметром более 500 мм применяют разделение потоков формовки и сварки, аналогично производству прямошовных труб большого диаметра. В этом случае на формовочном стане производят только наложение технологического шва со скоростью до 0,12 м/с, а далее трубы передаются на несколько сварочных станов, где рабочие швы свариваются со скоростью 0,015-0,03 м/с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.