ВВЕДЕНИЕ

ВВЕДЕНИЕ

Дипломный проект является заключительным этапом в обучении в « Гомельском государственном Дорожно-строительном техникуме имени Ленинского комсомола Беларуссии ». В нем решаются задачи актуальные в данное время и связанные с предприятиями автомобильного транспорта

К основным задачам, которые должны решить в ближайшее время предприятиями автомобильного транспорта следует отнести;

· Повысить эффективность работы автотранспорта за счет обновления подвижного состава, прежде всего за счет созданных новейших образцов автомобильной техники обладающей повышенной надежностью, долговечностью и экономичностью.

· Внедрение в автомобильных предприятиях передовых технологий технического обслуживания и ремонта автобусов

Решение таких задач планируется в ближайшее время путем укрепления и обновления материально-технической и ремонтной базы авторемонтных мастерских.

Установлено, что одним из факторов обеспечивающих улучшение условий труда работников автомобильного транспорта, сокращения простоев автотранспорта во время технического обслуживания и ремонта повышения производительности и качества труда ремонтных рабочих является реконструкция авто-предприятий, транспортных цехов или отдельных участков, зон, отделений.

Известно, что реконструкция предприятия предполагает некоторые изменения в технологическом процессе производства за счет внедрения прогрессивных форм и методов технического обслуживания и ремонта подвижного состава, повышение уровня механизации производственных процессов использования современных средств диагностики технического состояния автомобилей, научной организации труда, наиболее рациональных с технической и экономической точки зрения, планировочных решений производственных помещений.

Решение

задач по реконструкции производственной базы электротехнического участка

является актуальным для предприятия. Существующая организация технологического

процесса на  электротехническом

участке в настоящее время не соответствует уровню современных требований.

электротехническом

участке в настоящее время не соответствует уровню современных требований.

Дипломным проектом предлагается реконструкция электротехнического участка с разработкой комплекса ремонтных работ. В комплексе предусматривается внедрение средств диагностирования, использование производственного оборудования и новых форм организации труда и заработной платы ремонтных рабочих.

1. Общая часть

1. Общая часть

1.1. Характеристика предприятия

Республиканское дочернее автотранспортное унитарное предприятие “Автобусный парк № 6”, в дальнейшем предприятие, зарегистрировано решением Гомельского областного исполнительного комитета № 645 от 25.10.2004 года в едином государственном реестре юридических лиц и индивидуальных предпринимателей за № 400092378.

Дата основания предприятия 1 июня 1991 года.

Форма собственности – государственная республиканская.

Учредителем предприятия является Республиканское автотранспортное унитарное предприятие “Гомельоблавтотранс”

- организационно-правовая форма – дочернее унитарное предприятие;

- размер уставного капитала предприятия составляет 10млн.руб., что на момент регистрации составляет 5402,4 евро;

Юридический адрес: г. Гомель, ул. Федюнинского, 25.

Основными видами деятельности предприятия являются:

- перевозка автобусами, в том числе внутризаводские перевозки, международные перевозки пассажиров.

- грузовые перевозки;

- техническое обслуживание и ремонт автомобилей;

- контроль за техническим состоянием транспортных средств юридических лиц и индивидуальных предпринимателей;

- реклама;

- прочая розничная торговля в неспециализированном магазине и столовой;

- сдача в аренду свободных помещений.

Списочный состав рабочего парка машин:

Всего автомобилей - 214 единиц

В том числе: автобусов - 181 ед.

- осуществляющие городские перевозки - 161 ед.

- почасовые перевозки - 20 ед.

Грузовые автомобили и хозяйственный парк - 33 ед.

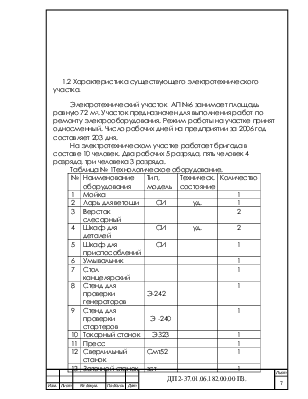

1.2

Характеристика существующего электротехнического участка.

1.2

Характеристика существующего электротехнического участка.

Электротехнический участок АП №6 занимает площадь равную 72 м2. Участок предназначен для выполнения работ по ремонту электрооборудования. Режим работы на участке принят односменный. Число рабочих дней на предприятии за 2006 год составляет 203 дня.

На электротехническом участке работает бригада в составе 10 человек. Два рабочих 5 разряда, пять человек 4 разряда, три человека 3 разряда.

Таблица № 1Технологическое оборудование.

|

№ |

Наименование оборудования |

Тип, модель |

Техническ. состояние |

Количество |

|

1 |

Мойка |

1 |

||

|

2 |

Ларь для ветоши |

СИ |

уд. |

1 |

|

3 |

Верстак слесарный |

2 |

||

|

4 |

Шкаф для деталей |

СИ |

уд. |

2 |

|

5 |

Шкаф для приспособлений |

СИ |

1 |

|

|

6 |

Умывальник |

1 |

||

|

7 |

Стол канцелярский |

1 |

||

|

8 |

Стенд для проверки генераторов |

Э-242 |

1 |

|

|

9 |

Стенд для проверки стартеров |

Э -240 |

1 |

|

|

10 |

Токарный станок |

ЭЗ23 |

1 |

|

|

11 |

Пресс |

1 |

||

|

12 |

Сверлильный станок |

Смт52 |

1 |

|

|

13 |

Заточной станок |

зст |

1 |

|

|

14 |

Верстаки |

6 |

1.3 Организация работы участка

1.3 Организация работы участка

Неисправные детали приходят на электротехнический участок из зоны ТР. Детали в первую очередь подвергаются мойке. После чего определяется причина неисправности. Если изделие не исправно то оно отправляется на разборочный стенд, где определяется его техническое состоянии и вид (механическая, электрическая ). При начальной исправности деталь сразу же отправляется в промежуточный склад.

При электрической неисправности уже разобранные детали проверяются с помощью приборов на короткие

замыкания, пробой в обмотках, обрыв витков. После определения неисправности производится непосредственный ремонт детали. После ремонта производится сборка, с последующим испытанием.

При механических неисправностях:

· Трещины в корпусе;

· Износ подшипников

· Износ и задиры на поверхности железа якоря

· Погнутость вала и т. д.

Производится замена детали или восстановление (трещины).

1,4 Недостатки в работе участка

Недостатки:

· На участке не предусмотрена мойка деталей после разборки;

· Имеющейся вентиляции недостаточно;

· Плохая освещенность;

· Нет четкой организации рабочего процесса;

2. Расчетно-технологическая часть.

2. Расчетно-технологическая часть.

2.1 Обоснование и выбор исходных данных

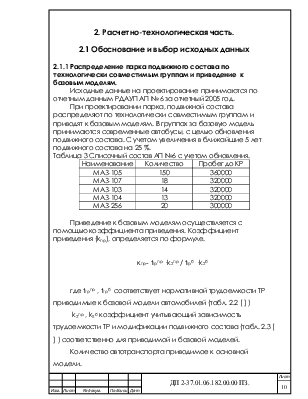

2.1.1 Распределение парка подвижного состава по технологически совместимым группам и приведение к базовым моделям.

Исходные данные на проектирование принимаются по отчетным данным РДАУП АП № 6 за отчетный 2005 год.

При проектировании парка, подвижной состава распределяют по технологически совместимым группам и приводят к базовым моделям. В группах за базовую модель принимаются современные автобусы, с целью обновления подвижного состава. С учетом увеличения в ближайшие 5 лет подвижного состава на 25 %.

Таблица 3 Списочный состав АП №6 с учетом обновления.

|

Наименование |

Количество |

Пробег до КР |

|

МАЗ-105 |

150 |

360000 |

|

МАЗ-107 |

18 |

320000 |

|

МАЗ-103 |

14 |

320000 |

|

МАЗ-104 |

13 |

320000 |

|

МАЗ-256 |

20 |

300000 |

Приведение к базовым моделям осуществляется с помощью коэффициента приведения. Коэффициент приведения (kпр), определяется по формуле.

кпр= tтрпр ·k2пр / tтрб ·k2б

где tтрпр , tтрб соответствует нормативной трудоемкости ТР приводимые к базовой модели автомобилей (табл. 2.2 [ ] )

k2пр , k2б коэффициент учитывающий зависимость трудоемкости ТР и модификации подвижного состава (табл. 2.3 [ ] ) соответственно для приводимой и базовой моделей.

Количество автотранспорта приводимое к основной модели.

Определяется по формуле:

Определяется по формуле:

![]() =

= ![]() ,

,

где Апр- количество приведенных автобусов

Аи- списочное количество приводимых автобусов

kпр- коэффициент приведения

Для группы автобусов МАЗ-105(дизельных)

![]() =

=  ,

,

Апр=14*0,74=11 ед.

Исходные данные и результаты расчетов приведения автотранспорта к основным моделям сводят в таблицу.

Таблица №2 Приведенный списочный состав.

|

Марки автобусов |

Основная приведенная |

Кол-во Ед. |

tтрб чел.-ч/1000 км |

tтрпр |

k2б |

k2пр |

кпр |

Апр |

|

|

Основная |

150 |

11 |

1,15 |

150 |

|||

|

МАЗ-107 |

Приведенная |

18 |

11 |

1,1 |

1 |

18 |

||

|

MAЗ-103 |

приведенная |

14 |

8,5 |

1,1 |

0,74 |

11 |

||

|

МАЗ-104 |

приведенная |

13 |

8,5 |

1,1 |

0,74 |

10 |

||

|

МАЗ-256 |

приведенная |

20 |

8,5 |

1,1 |

0,74 |

15 |

ВСЕГО: 204

Для технологических расчетов проектом принимаем одну

технологическую группу подвижного состава:

· Группа автобусы МАЗ- 105 количеством 204 единицы.

Определение коэффициента технической

готовности для технологически совместимых групп.

Определение коэффициента технической

готовности для технологически совместимых групп.

Коэффициент технической готовности технологически совместимых групп определяется по формуле:

αт =АДэ/(АДэ+АДр) ,

где АДэ – число автомобиле-дней нахождения автотранспорта в технически

исправном состоянии в течении года и участвующие в процессе

работы.

АДр – число автомобиле дней простоя автотранспорта в ТО и ТР в

течении года.

АДэ определяется по формуле:

АДэ = L / lсс ,

где L – годовой пробег автотранспорта совместной группы, км.

lсс –среднесуточный пробег одного автобуса, км.

АДэ определяется по формуле:

АДэ = Дтр* L/1000 ,

где Дтр- фактическая продолжительность простоя в ТР каждого

автобуса.

Значение АДэ и АДр подставляем вформулу αт

αт= (L / lсс)/ L / lсс +Дтр * L/1000 =1/1+ lсс*Дтр/1000 ,

где lcc – среднесуточный пробег каждого автобуса в совместной

группе.

Фактическая продолжительность простоя в ТО и ТР (Д фто и тр) определяется по формуле:

Д фто и тр= Д нто и тр* К4ср,

где Д нто и тр – нормативная продолжительность простоя в ТО и ТР (2.5[1]).

К4ср – среднее значение (К4) коэффициента корректирования норматива.

Продолжительность простоя каждого автомобиля в ТР и ТО в зависимости от суммарного пробега автобуса с начала эксплуатации выраженного в долях нормативного пробега до капитального ремонта.

Коэффициент К4 определяется по таблице (2.10[1]).

Коэффициент К4ср вычисляется по формуле:

К4ср = К41*А1+ К42*А2/А1+А2

К4ср=1,3*100+1,4*104/100+104=1,35

Для группы lccср определяется как среднеарифметическое значение.

lcc ср=142+163+171+184+212/5=

192км.

ср=142+163+171+184+212/5=

192км.

Фактическая продолжительность простоя в ТО и ТР.

Д фто и тр=0,6*1,35=0,82

Исходные данные и результаты расчетов сводятся в таблицу.

Таблица №3 Дни постоя автобусов

|

Марка автобуса |

Д нто и тр |

К4ср |

Д фто и тр |

|

МАЗ 105 |

0,6 |

1,35 |

0,82 |

Для автобусов МАЗ-105 αт составит:

αт=1/1+174*0,82/1000=0,86

Исходные данные и результаты расчетов сводятся в таблицу.

Таблица №4 Расчетные показатели коэффициента технической готовности

|

Марка автобуса |

lccср |

Д фто и тр |

αт |

|

МАЗ 105 |

192 |

0,82 |

0.86 |

2.1.2 Расчет годового пробега.

Расчет годового пробега Lг , определяют для группы автомобилей по формуле:

Lг=Дкг* Аи*lcc* αи,

где Дкг – количество календарных дней в году,

Аи – среднесписочное количество автобусов,

lcc – среднесписочный пробег автобусов,

αи – коэффициент использования автобусов.

αи=Дрг/ Дкг* αт*Ки ,

где Ки – коэффициент учитывающий задержку автобусов

при выходе на линию по организационным

причинам ( 0,93…0,97).

αи=360/365*0,86*0,95=0,82

Lг=365*204*192*0,81=11722981км.

Результаты вычислений заносим в таблицу

Таблица № 5 Расчетные значения годового пробега

|

Марка автобуса |

Дкг |

Аи |

lcc |

αи |

Lг |

|

МАЗ-105 |

365 |

204 |

192 |

0,82 |

1172298 |

|

2.2Корректирование норм межремонтного пробега.

Скорректированную норму межремонтного пробега Lкр, определяют по формуле:

Lкрр= Lкрн*к1*к2*к3,

где Lкрн – исходная норма межремонтного пробега, км.

к1 - коэффициент корректирования в зависимости

от категории условий эксплуатации.

к2 – коэффициент корректирования в зависимости

от модификации подвижного состава и

организации его работы.

к3 – коэффициент корректирования в зависимости

от природно-климатических условий.

Lкрр= 360000*0,8*0,95*1,1=300960 км.

Средневзвешеннуя норму межремонтного пробега Lкрср

определяют по формуле:

Lкрср= Аи1* Lкрр+0,8*Аи2* Lкрр/Аи1+Аи2,

где Аи1 – количество автомобилей, пробег которых не

превышает Lкр,, ед.

Аи2 - количество автомобилей, пробег которых

превышает Lкр,, ед.

Lкрр=100*300960+0,8*44*300960/(100+104)=287977км.

Таблица № 6 Расчетные значения количества технических воздействий

|

Марка автобуса |

Lкрн |

к1 |

к2 |

к3 |

Lкрр |

Аи |

Lкрср |

|

МАЗ-105 |

360000 |

0,8 |

0,95 |

1,1 |

300960 |

204 |

287977 |

Скорректированную удельную трудоемкость ТР, tтрр чел.-ч/1000 км. Определяют по формуле:

tтрр= tтрН К1 К2 К3 К¢4 К5

где К1 –коэффициент корректирования нормативов в зависимости от условий эксплуатации.

К2- коэффициент корректирования нормативов зависимости от модификации подвижного состава и организации его работы ( табл. 2,8 [1] )

К3 – коэффициент

корректирования нормативов в зависимости от природно-климатических условий.

К3 – коэффициент

корректирования нормативов в зависимости от природно-климатических условий.

К4 –коэффициент корректирования нормативов удельной трудоемкости ТР

К5 –коэффициент корректирования нормативов ТО и ТР в зависимости от количества обслуживаемых и ремонтируемых автомобилей на АТП и количества технологически совместимых групп подвижного состава

( табл. 2,8 [1] )

tтрр = 11*1,1*1,15*0,9*1,36*1,05=17,9 чел-час/1000км.

Таблица № 7 Коэффициенты корректирования нормативов

|

Марка автобуса |

tтрН |

К1 |

К2 |

К3 |

К4 |

К5 |

tтрр |

|

МАЗ-105 |

11 |

1,1 |

1,15 |

0,9 |

1,36 |

1,05 |

17,9 |

Общая трудоемкасть работ определяется ТР ∑Ттрг чел. час, определяется по формуле:

∑Ттрг = tтрр* Lг/1000,

∑Ттрг =17,9* 11580019/1000=207282 чел. час

Годовую трудоемкасть работ ТР, выполняемых в зоне ТР или ремонтных участках от Тгтр(уч) , определяют по формуле:

Тгтр(уч)= ∑Ттрг/100*с(уч),

Тгтр(уч)=207282/100 *5=10364

где с(уч) – трудоемкасть

работ ТР, выполняемых в зоне ТР

где с(уч) – трудоемкасть

работ ТР, выполняемых в зоне ТР

или ремонтном участке в процентах от общей

годовой трудоемкасти работ ТР.

2.3 Расчет числа рабочих.

Определяют технологически необходимое (явочное) и штатное число рабочих.

Годовой фонд времени рабочего Фр.ч., определяют по формуле:

Фр= Фм∙(1-![]() )

)

где а – коэффициент, учитывающий потери рабочего

времени по организационным причинам (а=12…14)

Фм – годовой фонд рабочего места, ч ( из

производственного календаря)

Фр=2020∙(1-![]() )=1777,6 ч,

)=1777,6 ч,

Для участков, в которых выполняется ремонт снятых с автомобиля узлов и агрегатов технологически необходимое число рабочих Рт чел., определяют по формуле

Рт = Тгтр(уч)/ Фм

Рт =10364/2020=5 чел.

Штатное число рабочих Ршт , чел., определяется по формуле

Ршт = Тгтр(уч)/ Фр.ч,

Ршт =10364/1777,6=6 чел.

Принимаю 1 смену работы.

2.4 Выбор оборудования с

учетом новейших достижений техники.

2.4 Выбор оборудования с

учетом новейших достижений техники.

Таблица № 8 Технологическое оборудование,

технологическая и организационная оснастка.

|

№ |

Наименование |

Модель |

Размеры в плане |

Коли- чество единиц. |

Примеч. |

|

1 |

Стенд передвижной электронный |

Э-205 |

650х725 |

1 |

|

|

2 |

Осциллограф |

Э-206 |

245х600 |

2 |

|

|

3 |

Прибор для проверки электрооборудова- ния |

Э-214 |

365х155 |

2 |

|

|

4 |

Прибор для проверки прерывателей- распределителей |

Э-213 |

260х150 |

2 |

|

|

5 |

Прибор для проверки якорей генераторов и стартеров |

Э-236 |

380х160 |

2 |

0,07 кВт |

|

6 |

Станок для проточки коллекторов и фрезерования пазов между ламелями |

Р105 |

1100х480 |

1 |

0,48кВт |

|

7 |

Прибор для проверки контрольно-измерительных приборов |

Э-204 |

380х240 |

1 |

|

|

8 |

Машина моечная |

ОМ-1316 |

1250х620 |

1 |

|

|

9 |

Верстак электрика |

ОП-8-132 |

1000х750 |

||

|

10 |

Пост электрика |

1440х530 |

2 |

||

|

|

Шкаф для деталей |

СИ |

1250х700 |

2 |

|

|

12 |

Токарный станок |

700х600 |

1 |

||

|

13 |

Пресс |

700х1000 |

1 |

||

|

14 |

Сверлильный станок |

700х700 |

1 |

||

|

15 |

Ларь для ветоши |

СИ |

500х500 |

1 |

|

|

16 |

Стол канцелярский |

1000х600 |

1 |

||

|

17 |

Ящик с песком |

СИ |

500х500 |

1 |

|

|

18 |

Стенд для проверки стартеров и генераторов |

Э-240 |

1 |

||

|

19 |

Стол для разборки |

СИ |

1 |

||

|

20 |

Стеллаж |

2 |

|||

|

21 |

Стеллаж исправных деталей |

1 |

2.5 Расчет площади участка.

Площадь участков, в которых производится ремонт снятых с автобусов узлов и агрегатов Fуч , м2, определяется по формуле

Fуч =кпл* fоб ,

где кпл – коэффициент плотности расстановки

оборудования и размещения

fоб – суммарная площадь оборудования в плане, м2.

Fуч =5*13,96=69,8 м2

Принимаем 72 м2.

2.6 Организация технологического процесса на участке с учетом современных технологий

Генераторы и стартеры , снятые при предварительной разборке с автомобилей, поступают на участок ремонта , где очищают от внешних загрязнений волосяными щетками и разбирают на детали при помощи съемников и пресса. Затем металлические детали моют в растворе лабомида-101 или другого синтетического моющего средства. Детали же, имеющие обмотки, протирают ветошью, смоченной бензином, и продувают сжатым воздухом.

Подготовленные

таким образом детали подвергают дефектации. Все дефекты приборов

электрооборудования можно подразделить на механические и электрические. Электрические

дефекты проверяются на приборе Э -202. На них можно определить замыкание на

корпус обмоток якоря,  статора и других

деталей, сопротивление изоляции , обрыв и межвитковое замыкание обмоток, пробой

в обмотках, обрыв витков. После определения неисправности производится

непосредственный ремонт детали. После ремонта производится сборка, с

последующим испытанием. На каждую сборочную единицу заводится карта технических

воздействий, в которой указывают прошла ли испытание и вписываются данные

полученные при испытании. После чего на деталь устанавливается бирка , а

нахождении ее в исправном состоянии. После чего сборочная единица(деталь)

поступает на промежуточный склад.

статора и других

деталей, сопротивление изоляции , обрыв и межвитковое замыкание обмоток, пробой

в обмотках, обрыв витков. После определения неисправности производится

непосредственный ремонт детали. После ремонта производится сборка, с

последующим испытанием. На каждую сборочную единицу заводится карта технических

воздействий, в которой указывают прошла ли испытание и вписываются данные

полученные при испытании. После чего на деталь устанавливается бирка , а

нахождении ее в исправном состоянии. После чего сборочная единица(деталь)

поступает на промежуточный склад.

При попадании сборочных единиц не подлежащих ремонту они списываются и их меняют на детали находящиеся на промежуточном складу (по заявке).

При механических неисправностях производится замена изношенных деталей на новые, после чего также производится сборка , испытание, и отправка на промежуточный склад.

3.

МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА И БЕЗОПАСНОСТИ ЖИЗНЕДЕЯТЕЛЬНОСТИ

3.

МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА И БЕЗОПАСНОСТИ ЖИЗНЕДЕЯТЕЛЬНОСТИ

3.1 Техника безопасности

Охрана труда - одно из важнейших направлений экономической и социальной политики нашего государства. Основной целью охраны труда является: обеспечение безопасных и здоровых условий труда на рабочих местах, производственных участках, в цехах; предотвращения воздействия на работающих опасных и вредных производственных факторов, сохранение высокой и длительной работоспособности трудящихся.

К слесарным и сборочно-разборочным работам относят значительное число ручных операций.

Рабочим местом слесаря являются специальный верстак, стенд для сборки и разборки агрегатов, непосредственно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.