Данный сплав нагревают в селитровой ванне, температура закалки t=500 Сo и выдерживают десять минут. Основными технологическими параметрами закалки является температура. Естественное старение при температуре t=145-155 Сo и выдерживает до четырёх суток, а искусственное в течение нескольких часов. Характеристика используемых материалов представлена в таблице 1.1.

Препреги – полуфабрикаты ориентированного полимерного композиционного материала, наполнитель которого предварительно пропитан связующим, затем подсушен в сушильных камерах до состояния «отлипа». Отлип когда пальцы прилипают к препрегу, но на пальцах не остаются следы связующего. В качестве наполнителя используют ленты или ткани из стекло, угле, или органоткани.

Препреги технологичны, так как на них нет мокрых потёков связующего, слой связующего на ткань нанесён равномерно без пустой и сгустков. За счёт этого препреги обеспечивают более стабильные прочностные характеристики изделию при окончательном формовании.

Синпреги – полуфабрикаты полимерного композита, в котором в качестве наполнителя используют тканевый препрег, на одну сторону которого наносят суспензию из полимерного связующего и стеклянных стекло микросфер.

Таблица 1.1 – Характеристика материалов применяемых в конструкции

|

Марка материала |

Химический состав |

Физические и механические свойства |

Применение |

|

1 |

2 |

3 |

4 |

|

Aeroweb |

Слоистый армированный термо-реактивный препрег, состоит из слоёв оргткани, пропитанной термореактивным связующим (смолой) |

σВ=600МПА r = 1,44г/см3 Массовая доля смолы, % 30-50 Массовая доля летучих веществ, % не более 3,0 |

Сотовый заполнитель |

|

Продолжение таблицы 1.1 |

|||

|

1441-алюминивый сплав |

Al = основа Mg = 0,7-1,1 Mn = 0,01-0,1 Fe = 0,03-0,12 Si = 0,01-0,08 Cu = 1,5-1,8 Ti = 0,01-0,07 |

σВ = 410-430 МПа B = 6-7 %

НВ = 150 кг/мм |

Лонжероны, нервюры, узлы навески |

|

30ХГСА |

Cr=1,10% Zn=0,1% Mn=0,8% Fe=0,5% Ti=0,1% Si=0,9% C=0,28% S=0,025% Р=0,025% Ni=0,3% |

σb = 175 кг/мм2 Е = 210 ГПа δ = 10% НВ = 444 кг/мм2 |

Балансир, соединительные болты |

1.5 Описание конструкции руля направления и узлов их навески на киле самолёта

По своей форме руль направления имеет трапециевидную форму. С точки зрения строительной механики руля направления представляет собой многоопорную балку, подвешенную шарнирно к неподвижным частям и нагруженную аэродинамическими силами.

Конструкция руля направления состоит из каркаса и обшивки. Каркас состоит из лонжерона, нервюр, балочки и профилей.

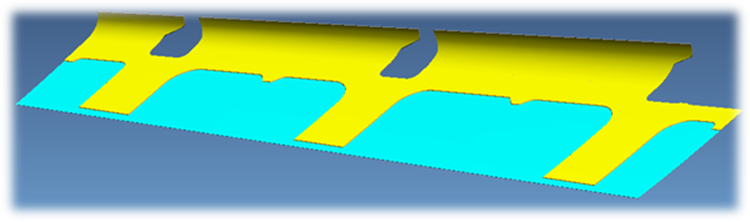

Обшивка (смотри рисунок 1.9) образует поверхность руля направления. Придаёт ему обтекаемую в соответствии с выбранным профилем форму, непосредственно воспринимает аэродинамическую нагрузку и передаёт её на элементы продольного и поперечного наборов руля направления, работает на сдвиг от кручения руля направления, принимает участие в восприятии изгибающего момента М.

Рисунок 1.11 - Обшивка

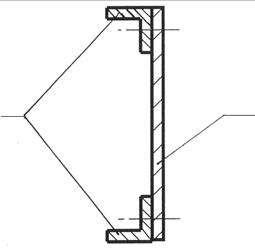

Лонжерон (смотри рисунок 1.10, 1.11) – продольная балка, состоящая из стенок и поясов. Пояса воспринимают изгибающий момент М руля направления, работая на растяжение и сжатие; стенки, подкреплённые стойками, воспринимают поперечную силу Q и могут участвовать в восприятии крутящего момента Мк, замыкая контур руля направления и работая в обоих случаях на сдвиг.

1-пояса лонжерона

2-стенка

Рисунок 1.12 – Конструкция лонжерона

Рисунок 1.13 – Лонжерон

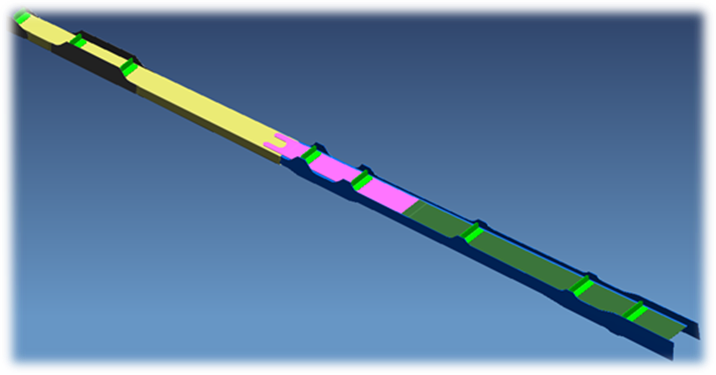

Нервюры (смотри рисунок 1.12, 1.13), обеспечивают заданную форму профиля руля направления и передают местные воздушные нагрузки на лонжерон и обшивку. Поддерживая обшивку, нервюра увеличивает её критические напряжения. От воздушной нагрузки нервюры работают на изгиб в своей плоскости и на сдвиг, опираясь на лонжерон и обшивку; при деформациях изгиба руля направления – на сжатие. Выполняют нервюры в виде балок. При этом пояса с присоединенной обшивкой работают на осевые силы, стенки – на сдвиг.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.