Часть третья

5. РАЗОБЩЕНИЕ ПЛАСТОВ Лекция № 23

5.1. Цели разобщения пластов

При проводке нефтяных и газовых скважин стенки скважины необходимо крепить. Для этого в скважину спускаются обсадные трубы, а затрубное пространство в зонах неустойчивых пластов (обваливающихся, поглощающих, нефте- газо- водопроявляющих и т.д.) перекрывается цементным раствором, который со временем превращается в цементный камень. Кроме того, необходимость цементирования скважин вызывается проведением ремонтно-изоляционных работ при негерметичности колонны или прорыве пластовых вод, а также в связи с выносом песка из продуктивной части и рядом других работ. Высота подъема цементного раствора определяется из расчета перекрытия неустойчивых пород и зон нефте-газопроявлений +100¸200 м или на 100-200 м выше башмака предыдущей колонны. В газовых скважинах для всех колонн высота подъема цементного раствора должна быть до устья.

5.2. Технология производства тампонажных портландцементов

Для производства тампонажных портландцементов применяются известковое сырье: известняки, мергели, мел и др., а также корректирующие добавки: глина, гипс, колчеданные огарки , мрамор и др., наполнители в основном кремнеземистые диатомит, опока, трепел и др.

Для производства цементов берется 75-80% известкового сырья. Основным химическим соединением, входящим в состав известкового сырья является углекислый кальций. Для введения окислов алюминия Al2O3 добавляется глина в количестве 15-17%. Для введения окислов железа Fe2O3 добавляются колчеданные огарки в количестве 5-6%. Для регулирования сроков схватывания при помоле добавляется 3-5% гипса.

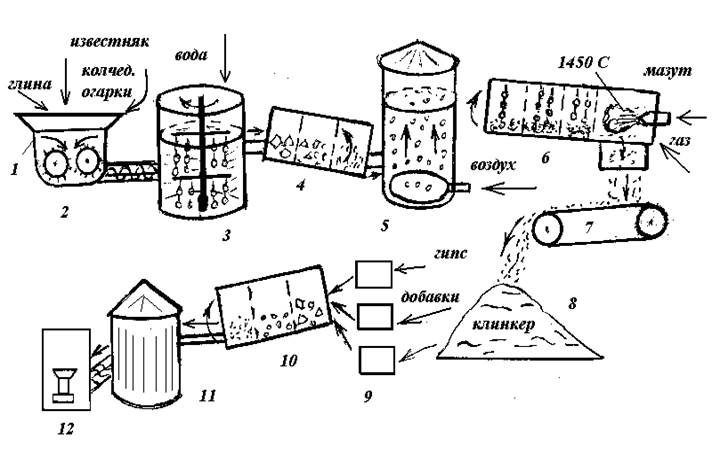

Сырьевые материалы и корректирующие добавки проходят через взвешивание и ссыпаются в приемный бункер 1 (рис.48 ).

Рис.48

Технология изготовления цемента

|

1- Приемный бункер 2- Дробилка 3- Шлам-бассейн 4- Помольная мельница 5- Шлам-бункер Обжиговая печь |

7- Транспортер-холодильник 8- Клинкерный склад 9- Дозаторы 10- Шаровая помольная мельница 11- Упаковочная машина 12- Цементный склад |

Существует два способа производства цемента - «сухой» и «мокрый». При «сухом» способе сырье и добавки предварительно сушатся, затем дробятся, мелятся и подаются в обжиговую печь. В основном портландцементы изготавливаются по «мокрому» способу. При производстве цемента по «мокрому» способу сырье из бункера попадает в дробилку 2, а затем подается в шлам-бассейн 3, куда подается и вода (цементная болтушка). Из шлам-бассейна шлам подается в помольную мельницу 4, а затем в шлам-бункер 5. Сырьевая пульпа подается в обжиговую печь 6, где происходит спекание сырьевой смеси при температуре 1400-14500С и образуется клинкер-гранулы размером 5-30 мм. В дальнейшем через колосники из камеры спекания печи клинкер попадает на транспортер-холодильник 7, обрызгивается водой и подается на клинкерный склад 8. Из склада клинкер подается в помольное помещение и через дозатор 9 в шаровую мельницу 10, также через дозаторы 9 в мельницу подается предварительно просушенный и помолотый наполнитель (опока, трепел, диатомит)в количестве 30-35%. Из помольной мельницы цемент затаривается в крафт-мешки. Вес 1 мешка обычного цемента 48-50 кг, облегченного 35-37 кг. При помоле контролируется тонкость помола цемента путем рассева на ситах 02 и 008 с отверстиями 0,2 и 0,08 мм. В основном цементный порошок содержит зерна крупностью до 60 мкм (90%). В процессе производства цемента производится анализ химического состава сырья и химико-минералогического состава клинкеров и цементов.

5.3. Химико-минералогический состав цементов. Гидратация цементов

По химическому составу портландцемент состоит из окиси кальция CaO -62-65%, окиси кремния SiO2 - 20-22%, окиси алюминия Al2O3 -5-6% и окиси железа Fe2O3 - 4-5%. Кроме того, в портландцементе имеется небольшое количество окислов титана (Ti), серы (S), Mg, Mn, К.

По минералогическому составу портландцемент состоит из минералов силикатов (60-75%) и минералов плавней (25-40%).

К минералам силикатам относятся:

трехкальциевый силикат 3CaO×SiO2 алит (С3S);

двухкальциевый силикат 2CaO×SiO2 белит (С2S).

К минералам плавням относятся:

трехкальциевый алюминат 3CaO×Al2O3 (C3A);

четырехкальциевый алюмоферрит 4CaO×Al2O3 ×Fe2O3 (C4AF).

По соотношению минералов силикатов различают три вида цементов:

а) алитовый цемент, когда отношение С3S: С2S > 4 (более 60% С3S и менее 15% С2S);

б) нормальный, когда С3S: С2S = 4¸1 (60% С3S и15% С2S и до 37,5% С3S и 37,5% С2S);

в) белитовый, когда С3S: С2S < 1.

По теории академика Байкова процесс гидратации (насыщения молекул минералов водой) может быть разделен на 3 стадии:

1. Растворение, когда цементное зерно растворяется в воде (процесс затворения цементного раствора) и насыщает ее щелочами.

2. Коллоидация, когда из растворенной щелочи образуется полужесткий силикат, это состояние цементного раствора, когда он не течет, но и не представляет собой цементного камня. На этой стадии можно механически разрушить цементный силикат, т.к. связи между зернами еще слабы.

3. Период кристаллизации (рис. 49) цементных зерен.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.