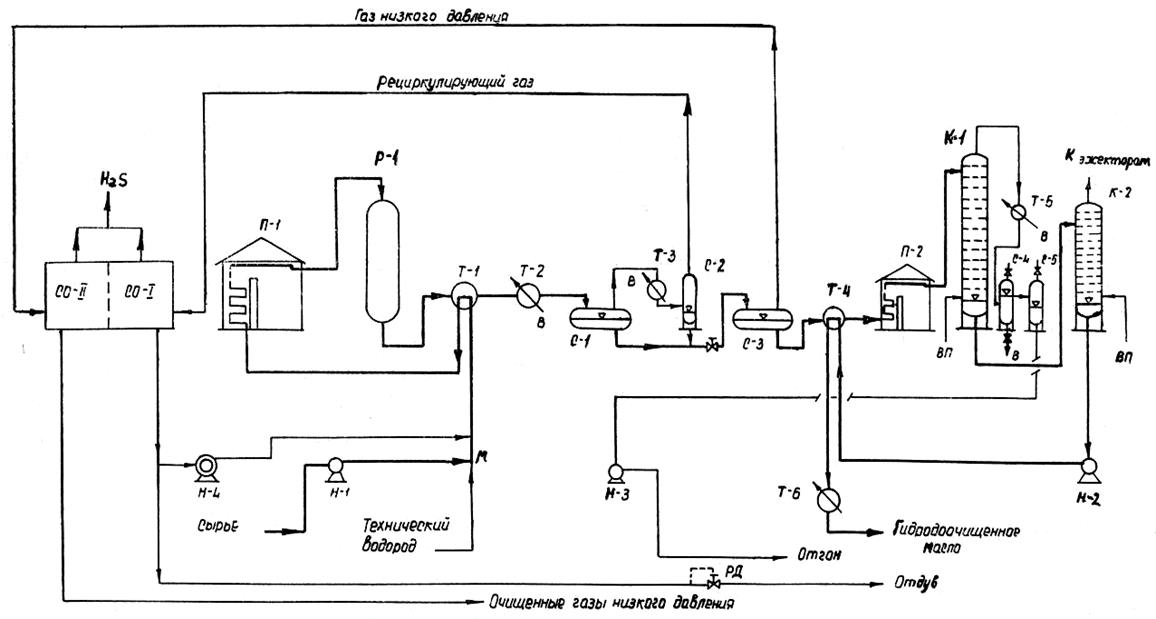

До удаления легких фракций (отгон) гидродоочищенное масло предварительно нагревается в теплообменнике Т-4 и змеевиках печи П-2. В низ отпарной колонны К-1 и вакуумной отпарной колонны К-2 вводится водяной пар. Сконденсированные в аппарате Т-5 легкие фракции, пройдя водоотделитель С-4 и приемник С-5 откачиваются с установки насосом Н-3, Доочищенное масло направляется насосом Н-2 через теплообменник Т-4 и холодильник Т-6 в резервуар.

Основные условия процесса гидродоочистки масел: температура в реакторе 260-360°С, давление 4,0—6,0 МПа, объемная скорость 0,6-1,5 час-1, количество газа-рециркулята 150-500 нм3/м3 жидкого сырья; катализатор кобальтмолибденовый. Выход гидроочищенного масла 97- 99% масс. на сырье. Расход водорода (в расчете на газ 100-процентной. чистоты) 0,2—0,4% масс. от сырья.

Рисунок 44 – Установка гидродоочистки минеральных масел

М — узел смешения сырья с водородсодержащим газом; Т-1, Т-4 — теплообменники; П-1, П-2 — трубчатые печи; Р-1 — реактор; Т-2, Т-6 — холодильник; С-/ — сепаратор высокого давления; Т-3 — холодильник высокого давления; С-2 — холодный сепаратор высокого давления; С-3 — сепаратор низкого давления; К-1 — отпарная колонна; Т-5 — конденсатор-холодильник; С-4 — водоотделитель; С-5 — приемник для отгона; К-2 — вакуумная отпарная колонна; CO-I — секция очистки газа высокого давления; СО-11 — секция очистки газа низкого давления; Н-1, Н-2, Н-3 — насосы; РД — регулятор давления; Н-4 — компрессор рециркулирующего водородсодержащего газа.

Сырье. Парафинистые нейтральные дистилляты, неочищенные или селективной очистки, брайтстоки, нафтеновые масляные дистилляты и т. д.

Продукты. Широкий ассортимент товарных смазочных масел и специальных жидкостей.

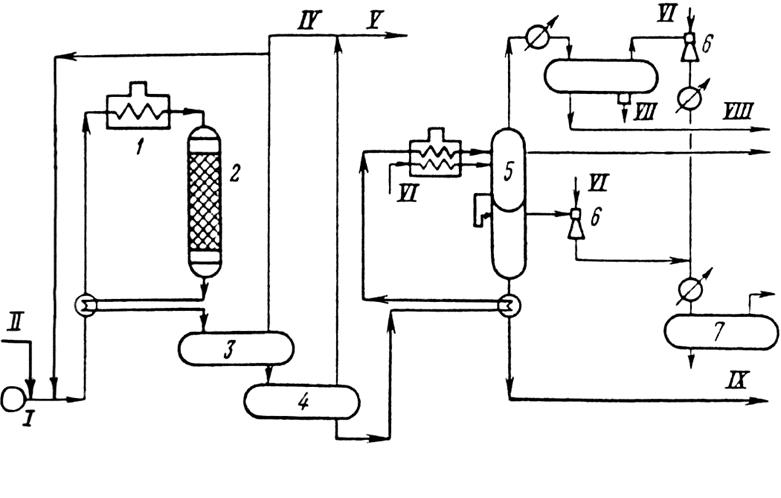

Рисунок 45 - Установка галфинишинг — гидроочистка смазочных масел

1 - печь; 2 — реактор;

3, 4 — газо-жидкостные сепараторы высокого и низкого давления; 5 — отпарная

колонна и вакуум-осушитель; 6 — паровые эжекторы; 7 — отстойник.

Линии: I — сырье; II — добавочный водород; III —

циркулирующий водород: IV —

продувка; V — топливный газ в заводскую сеть; VI — пар; VII — в канализацию;

VIII — дистиллят; IX — очищенное масло.

Описание процесса. Масляное сырье вместе с добавочным и циркулирующим водородом поступает в реактор в котором под действием водорода улучшается цвет, протекают реакции нейтрализации и обессеривания, несколько снижается коксуемость одновременно с частичным удалением азота.После выделения циркулирующего газа с высоким содержанием водорода из реакционной смеси в газо-жидкостном сепараторе высокого давления жидкий поток поступает в сепаратор низкого давления для удаления газообразных углеводородов и примесей. Затем его нагревают и направляют в вакуумную отпарную колонну, где удаляются легкие дистиллятные компоненты для достижения нормированной температуры вспышки. Нижний поток из отпарной колонны подаётся в вакуумный осушитель для получения товарного продукта или направляется на депарафинизацию для снижения температуры застывания. Процесс дает значительно больший выход товарных продуктов, чем обычные процессы доочистки масел.

Условия процесса. Обычно гидрогенизационную очистку проводят в сравнительно мягких условиях. Универсальность процесса обусловлена широкими возможностями изменения температуры в реакторе и объёмной скорости подачи сырья.

Выходы. Выходы и качество продуктов. получаемых при переработке различного сырья, приведены в таблице 30.

Экономика процесса.

Таблица 29 – Удельные затраты для установки мощностью 795 м3/раб. сут. кувейтских масляных рафинатов

|

Удельные капиталовложения*, долл./м3 суточной мощности. |

15720 |

|

Удельные энергетические затраты на 1 м3 сырья: |

|

|

Топливо, МДж. |

95 |

|

Электроэнергии, кВт×ч. |

18,9 |

|

Пар (избыточное давление 0,75МПа), кг |

43 |

|

Охлаждающая вода, м3 |

0,24 |

|

Затраты на катализатор (замена), цент/м3 сырья |

12,5 |

* В условиях побережья мексиканского залива, США.

Промышленные установки. Имеются одиннадцать действующих установок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.