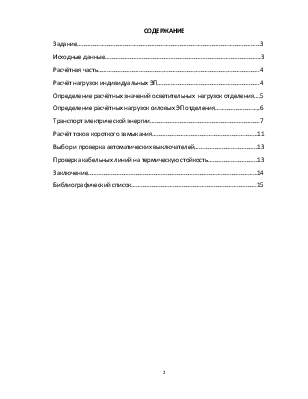

СОДЕРЖАНИЕ

Задание…………………………………………………………………………………………………………3

Исходные данные………………………………………………………………………………………...3

Расчётная часть…………………………………………………………………………………………….4

Расчёт нагрузок индивидуальных ЭП………………………………………………………….4

Определение расчётных значений осветительных нагрузок отделения….5

Определение расчётных нагрузок силовых ЭП отделения………………………..6

Транспорт электрической энергии………………………………………………………………7

Расчёт токов короткого замыкания……………………………………………………………11

Выбор и проверка автоматических выключателей…………………………………..13

Проверка кабельных линий на термическую стойкость…………………………..13

Заключение…………………………………………………………………………………………………14

Библиографический список……………………………………………………………………….15

ЗАДАНИЕ.

Разработать систему электроснабжения инструментального отделения ремонтно – механического цеха завода.

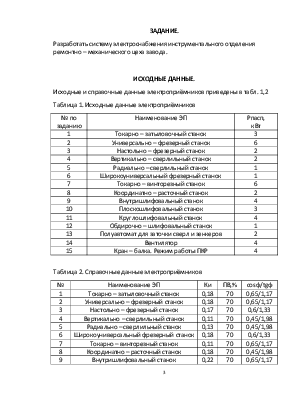

ИСХОДНЫЕ ДАННЫЕ.

Исходные и справочные данные электроприёмников приведены в табл. 1,2

Таблица 1. Исходные данные электроприёмников

|

№ по заданию |

Наименование ЭП |

Рпасп, кВт |

|

1 |

Токарно – затыловочный станок |

3 |

|

2 |

Универсально – фрезерный станок |

6 |

|

3 |

Настольно – фрезерный станок |

2 |

|

4 |

Вертикально – сверлильный станок |

2 |

|

5 |

Радиально – сверлильный станок |

1 |

|

6 |

Широкоуниверсальный фрезерный станок |

1 |

|

7 |

Токарно – винторезный станок |

6 |

|

8 |

Координатно – расточный станок |

2 |

|

9 |

Внутришлифовальный станок |

4 |

|

10 |

Плоскошлифовальный станок |

3 |

|

11 |

Круглошлифовальный станок |

4 |

|

12 |

Обдирочно – шлифовальный станок |

1 |

|

13 |

Полуавтомат для заточки сверл и зенкеров |

2 |

|

14 |

Вентилятор |

4 |

|

15 |

Кран – балка. Режим работы ПКР |

4 |

Таблица 2. Справочные данные электроприёмников

|

№ |

Наименование ЭП |

Ки |

ПВ,% |

cosφ/tgφ |

|

1 |

Токарно – затыловочный станок |

0,18 |

70 |

0,65/1,17 |

|

2 |

Универсально – фрезерный станок |

0,18 |

70 |

0,65/1,17 |

|

3 |

Настольно – фрезерный станок |

0,17 |

70 |

0,6/1,33 |

|

4 |

Вертикально – сверлильный станок |

0,11 |

70 |

0,45/1,98 |

|

5 |

Радиально – сверлильный станок |

0,13 |

70 |

0,45/1,98 |

|

6 |

Широкоуниверсальный фрезерный станок |

0,18 |

70 |

0,6/1,33 |

|

7 |

Токарно – винторезный станок |

0,11 |

70 |

0,65/1,17 |

|

8 |

Координатно – расточный станок |

0,18 |

70 |

0,45/1,98 |

|

9 |

Внутришлифовальный станок |

0,22 |

70 |

0,65/1,17 |

Таблица 2. Продолжение

|

№ |

Наименование ЭП |

Ки |

ПВ,% |

cosφ/tgφ |

|

10 |

Плоскошлифовальный станок |

0,17 |

70 |

0,6/1,33 |

|

11 |

Круглошлифовальный станок |

0,22 |

70 |

0,65/1,17 |

|

12 |

Обдирочно – шлифовальный станок |

0,18 |

70 |

0,65/1,17 |

|

13 |

Полуавтомат для заточки сверл и зенкеров |

0,3 |

60 |

0,6/1,33 |

|

14 |

Вентилятор |

0,7 |

100 |

0,8/0,75 |

|

15 |

Кран – балка |

0,22 |

25 |

0,5/1,73 |

|

16 |

Освещение |

- |

100 |

0,9/0,48 |

Питание отделения ремонтно – механического цеха осуществить на напряжении 380 В.

Все ЭП отделения по надёжности питания относятся к электроприёмникам третьей категории.

Окружающая среда отделения нормальная.

Технические характеристики ЭП принимать по справочным данным [3,4].

При расчёте осветительной нагрузки принять: высота корпуса равна 7 м, габариты отделения составляют 12×15 м.

Длина питающей линии равна 75 м.

Ток КЗ в питающей линии 9,5 кА, ударный коэффициент 1,08.

РАСЧЁТНАЯ ЧАСТЬ.

1. Расчёт нагрузок индивидуальных ЭП.

На примере ЭП № 1 – 3 определим расчё тную активную и реактивную мощности, которые для индивидуальных ЭП можно принять равным средним значениям мощностей:

1) для ЭП № 1

2) для ЭП № 2

3) для ЭП № 3

Результаты расчёта мощностей остальных ЭП сведены в таблицу 3.

Таблица 3. Расчётные величины

|

№ |

Наименование ЭП |

|

|

|

|

1 |

Токарно – затыловочный станок |

2,51 |

0,452 |

0,529 |

|

2 |

Универсально – фрезерный станок |

5,02 |

0,904 |

1,058 |

|

3 |

Настольно – фрезерный станок |

1,673 |

0,284 |

0,378 |

|

4 |

Вертикально – сверлильный станок |

1,673 |

0,184 |

0,364 |

|

5 |

Радиально – сверлильный станок |

0,837 |

0,109 |

0,216 |

|

6 |

Широкоуниверсальный фрезерный станок |

0,837 |

0,151 |

0,201 |

|

7 |

Токарно – винторезный станок |

5,02 |

0,552 |

0,646 |

|

8 |

Координатно – расточный станок |

1,673 |

0,301 |

0,596 |

|

9 |

Внутришлифовальный станок |

3,347 |

0,736 |

0,861 |

|

10 |

Плоскошлифовальный станок |

2,51 |

0,427 |

0,568 |

|

11 |

Круглошлифовальный станок |

3,347 |

0,736 |

0,861 |

|

12 |

Обдирочно – шлифовальный станок |

0,837 |

0,151 |

0,177 |

|

13 |

Полуавтомат для заточки сверл и зенкеров |

1,549 |

0,465 |

0,619 |

|

14 |

Вентилятор |

4 |

2,8 |

2,1 |

|

15 |

Кран – балка |

2 |

0,44 |

0,761 |

|

16 |

Освещение |

1,3 |

1,496 |

0,718 |

2. Определение расчётных значений осветительных нагрузок отделения.

В качестве источника света выбираем лампы ДРЛ, тогда:

![]() кВт,

кВт,

![]() кВАр,

кВАр,

где

![]() =12×15 – площадь цеха, м2;

=12×15 – площадь цеха, м2;

![]() =7,0·10-3

– удельная мощность осветительной нагрузки, Вт/м2;

=7,0·10-3

– удельная мощность осветительной нагрузки, Вт/м2;

![]() =0,95 –

коэффициент спроса осветительной нагрузки;

=0,95 –

коэффициент спроса осветительной нагрузки;

![]() =1,25 –

коэффициент, учитывающий потери в пускорегулирующей аппаратуре;

=1,25 –

коэффициент, учитывающий потери в пускорегулирующей аппаратуре;

![]() =0,48 –

соответствует cosφo осветительной нагрузки.

=0,48 –

соответствует cosφo осветительной нагрузки.

3. Определение расчётных нагрузок силовых ЭП отделения.

Определим средневзвешенный коэффициент использования:

Определим средневзвешенный коэффициент мощности отделения:

Эффективное число электроприёмников:

.

.

Округляем

полученное число до ближайшего меньшего значения ![]() =11.

=11.

По

значениям ![]() и

и ![]() определяем

расчетный коэффициент

определяем

расчетный коэффициент ![]() (по кривым зависимости Кр=f(nэ,Ки) или по табл. 2,3 [2]).

(по кривым зависимости Кр=f(nэ,Ки) или по табл. 2,3 [2]).

Расчётная активная мощность ЭП, подключенных к узлу питания:

![]() кВт.

кВт.

Расчётная

реактивная мощность для питающих сетей напряжением до 1 кВ при ![]() >11

определяется по формуле

>11

определяется по формуле

![]() кВАр.

кВАр.

Тогда полная расчётная мощность группы электроприёмников:

![]() кВА.

кВА.

4. Транспорт электрической энергии.

Рис.1. Схема транспорта электроэнергии внутри отделения

Выбор проводника линии ТП – СП (рис.1):

Расчётная мощность, передаваемая по линии

![]() кВА.

кВА.

Расчётный ток нормального режима

А.

А.

Выбираем комплектный шинопровод ШРА – 73 – 400 со следующими параметрами: Uном=0,4 кВ, Iном=400 А, iдин=25 кА.

iуд

= ![]() кА< iдин .

кА< iдин .

Шинопровод проходит по условиям выбора.

Выбор линии W2, соединяющей СП и ЭП15.

Расчётная мощность, передаваемая по линии

![]() кВА.

кВА.

Расчётный ток нормального режима

А.

А.

Из [3] выбираем кабель марки КРВБ - 4×35 со следующими параметрами: Uном=0,4 кВ, Iдоп=109 А.

Допустимый длительный ток нормального режима:

Iдоп,нр=К1К2К3Iдоп=1·1·1·109=109 А,

допустимый ток кратковременной перегрузки:

Iдоп,пер= Кпер· Iдоп,нр=1,0·109=109 А, где

К1 – коэффициент, учитывающий фактическую температуру окружающей среды (воздуха, воды, земли),

К2 – коэффициент, учитывающий количество параллельно проложенных кабелей в одной траншее,

К3 – коэффициент, учитывающий фактическое тепловое сопротивление грунта,

Кпер – коэффициент допустимой перегрузки, который зависит от материала жил и типа изоляции.

![]() - условие выполняется. Следовательно, окончательно

выбираем кабель марки КРВБ - 4×35.

- условие выполняется. Следовательно, окончательно

выбираем кабель марки КРВБ - 4×35.

Выбор линии W3, соединяющей СП и ЭП14.

Расчётная мощность, передаваемая по линии

![]() кВА.

кВА.

Расчётный ток нормального режима

А.

А.

Из [3] выбираем кабель марки АВВГ - 4×35 со следующими параметрами: Uном=0,4 кВ, Iдоп=109 А.

Допустимый длительный ток нормального режима:

Iдоп,нр=К1К2К3Iдоп=1·1·1·109=109 А,

допустимый ток кратковременной перегрузки:

Iдоп,пер= Кпер· Iдоп,нр=1,15·109=125,4 А.

![]() - условие выполняется. Следовательно, окончательно

выбираем кабель марки АВВГ - 4×35.

- условие выполняется. Следовательно, окончательно

выбираем кабель марки АВВГ - 4×35.

Результаты расчётов для остальных ЭП сведены в табл.4

Коэффициенты К1, К2, К3 принимаем равными 1,0. Коэффициент Кпер принимаем равным 1,15 для кабелей АВВГ и 1,0 для кабеля КРВБ [3].

Таблица 4. Выбор марок проводников системы потребления

|

№ |

ЛЭП |

|

|

|

|

|

|

Марка |

|

W1 |

ТП – СП |

13,23 |

15,29 |

20,22 |

29,2 |

400 |

400 |

ШРА – 73 – 400 |

|

W2 |

СП – ЭП15 |

0,44 |

0,761 |

0,88 |

1,27 |

109 |

109 |

КРВБ - 4×35 |

|

W3 |

СП – ЭП9 |

2,05 |

2,467 |

3,21 |

4,63 |

109 |

125,4 |

АВВГ - 4×35 |

|

W4 |

СП – ЭП1 |

1,305 |

1,771 |

2,2 |

3,18 |

109 |

125,4 |

АВВГ - 4×35 |

|

W5 |

СП – ЭП14 |

2,8 |

2,1 |

3,5 |

5,1 |

109 |

125,4 |

АВВГ - 4×35 |

|

W6 |

СП – ЭП6 |

2,097 |

2,836 |

3,53 |

5,1 |

109 |

125,4 |

АВВГ - 4×35 |

|

W7 |

ЭП9 – ЭП10 |

1,314 |

1,606 |

2,08 |

3 |

109 |

125,4 |

АВВГ - 4×35 |

|

W8 |

ЭП10 – ЭП11 |

0,887 |

1,038 |

1,37 |

1,98 |

109 |

125,4 |

АВВГ - 4×35 |

|

W9 |

ЭП11 – ЭП12 |

0,151 |

0,177 |

0,23 |

0,33 |

109 |

125,4 |

АВВГ - 4×35 |

|

W10 |

ЭП1 – ЭП7 |

0,853 |

1,242 |

2,2 |

3,18 |

109 |

125,4 |

АВВГ - 4×35 |

|

W11 |

ЭП7 – ЭП8 |

0,301 |

0,596 |

0,67 |

0,97 |

109 |

125,4 |

АВВГ - 4×35 |

|

W12 |

ЭП6 – ЭП2 |

1,946 |

2,635 |

3,28 |

4,73 |

109 |

125,4 |

АВВГ - 4×35 |

|

W13 |

ЭП2 – ЭП3 |

1,042 |

1,577 |

1,89 |

2,73 |

109 |

125,4 |

АВВГ - 4×35 |

Таблица 4 (Продолжение).

|

№ |

ЛЭП |

|

|

|

|

|

|

Марка |

|

W14 |

ЭП3 – ЭП13 |

0,758 |

1,199 |

1,42 |

2,05 |

109 |

125,4 |

АВВГ - 4×35 |

|

W15 |

ЭП13 – ЭП4 |

0,293 |

0,58 |

0,65 |

0,94 |

109 |

125,4 |

АВВГ - 4×35 |

|

W16 |

ЭП4 – ЭП5 |

0,109 |

0,216 |

0,24 |

0,35 |

109 |

125,4 |

АВВГ - 4×35 |

Принципиальная схема электроснабжения инструментального отделения РМЦ приведена на рис.2.

Рис. 2. Принципиальная схема электроснабжения отделения

5. Расчёт токов короткого замыкания.

Исходные данные для расчёта токов короткого замыкания:

![]() В,

В, ![]() ,

, ![]() ,

, ![]() кА,

кА, ![]() .

.

Расчётные схемы для расчёта токов КЗ в узлах нагрузки представлены на рис.3:

Рис.3. Расчетная схема и схема замещения

Сопротивление электрической цепи КЗ в точке К – 1:

мОм.

мОм.

Активные и реактивные сопротивления в точке К – 2:

![]() мОм,

мОм,

![]() мОм.

мОм.

Суммарное сопротивление в точке К – 2:

![]() мОм.

мОм.

Периодическая

составляющая тока КЗ в точке К – 2:

Периодическая

составляющая тока КЗ в точке К – 2:

Значения ударных токов КЗ в точках К – 1, К – 2:

![]() кА,

кА,

![]() кА.

кА.

6. Выбор и проверка автоматических выключателей.

Выбор автоматического выключателя на отходящей линии СП – ЭП14.

Максимальный

рабочий ток ![]() А.

А.

Из [3] выбираем автоматический выключатель ВА – 51 – 25.

Исходные данные для выбора и проверки выключателя приведены в табл.5.

Таблица 5. Условия выбора и проверки автоматического выключателя

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.