· продувка 5 мин

· прогрев 15 мин

· стерилизация 50 мин (бычки) и 35 мин (килька)

· охлаждение 20 мин

После стерилизации корзина с банками загружается в разгрузчик автоклавных корзин, в воду и транспортером подаются ленточно-сушильный агрегат и затем по ленточному транспортеру банки передаются в отделение для оклеивания этикетками вручную. Затем упаковывается в картонные коробки по 60 штук.

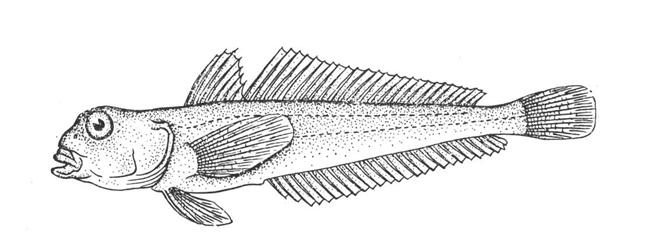

Технологический процесс производства консервов типа “Бычки в томатном соусе” имеет следующий вид:

Прием рыбы

¯

Мойка

¯

Разделывание

¯

Предварительный посол

¯

Мука ® Панировка

¯

Масло ® Обжарка

¯

Подготовка пустых банок ® Фасование в банку

¯

Приготовление соуса ® Заливка соусом

¯

Закатка банок

¯

Мойка банок

¯

Стерилизация

¯

Мойка и сушка банок

¯

Этикетирование

¯

Подготовка тары ® Упаковка банок

¯

Хранение и реализация

Описание технологического процесса производства консервов типа “Бычок в томатном соусе”:

Сырье поступает в цех в полиэтиленовых ящиках и укладывается в углу сырьевого участка. Затем при необходимости рыба распаковывается и выгружается на разделочный стол. За разделочным столом работают 5-6 человек, которые промывают рыбу.

На втором этаже цеха рыба попадает в ванну предварительного посола, где в течение ее движения по конвейеру (2-6 мин.) она просаливается в солевом растворе (18-22%) при температуре 10-15°С. Затем рыба по ленточному конвейеру движется в панировочную машину, в которой она панируется в муке. Панированная рыба далее поступает на участок набухания, после которого рыба поступает на обжарку в обжарочную печь. Рыба обжаривается в ней около 10 минут при температуре 140-150°С. После обжарки рыба остывает за время ее движения по конвейеру (около 5 мин.) примерно до температуры 40°С. Над конвейером установлены две воздушные сушилки.

Остывшая рыба поступает на расфасовочный стол, где рабочие укладывают ее в жестяные банки. Затем банки по пластинчатому конвейеру движутся в наполнительный автомат, где заливаются соусом при температуре 80-85°С. После заливки соусом банки поступаю в закаточную машину, в которой осуществляется их закатка.

После закатки банки поступают в автоклавное отделение и моечную машину. Затем помытые банки поступают в автоклавные корзины. Корзины предварительно заполняются водой для предотвращения дифформации банок. Затем корзины с помощью электротали помещаются в автоклав, где происходит их стерилизация.

После стерилизации автоклавные корзины с помощью той же электротали поступают к разгрузчику, где корзина опрокидывается и высыпает банки в емкость с водой. После этого банки по течке движутся в моечно-сушильную машину. Затем банки поступают на упаковочный стол, где вручную укладываются в картонные ящики. Затем с помощью грузового лифта ящики поступают на первый этаж цеха, откуда они транспортируются на склад готовой продукции.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.