Министерство общего и профессионального образования

Российской Федерации

Санкт – Петербургский институт машиностроения (ВТУЗ – ЛМЗ)

Кафедра «Турбиностроение и средства автоматики»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ «СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ»

Студент: Замыслов В. С.

Группа 6101

Руководитель: Егоршин В. П.

Санкт – Петербург

2008

Содержание:

Введение

Исходные данные

1. Расчет парораспределения

1.1. Расчет расходов и давлений по сегментам сопел

1.2. Выбор регулирующих клапанов ЦВД

1.3.Определение соотношения величин dр, f*0 и f1, обеспечивающих 80-ти

процентную разгрузку регулирующего клапана от паровых усилий

1.4. Определение величины f0, обеспечивающей минимальное время

закрытия клапана

1.5. Расчет подъемов и подъемных усилий по клапанам

2. Расчет динамических характеристик САР

3. Расчет сервомотора

3.1. Выбор диаметров поршней сервомотора

3.2. Расчет пружин сервомотора

4. Профилирование кулака обратной связи сервомотора

Заключение

Список литературы

Введение

Задачей курсовой работы является освоение методики расчета системы автоматического регулирования угловой скорости ротора конденсационной турбины с промежуточным перегревом пара.

Исходные данные

Вариант № 2

Номинальная нагрузка

турбины ![]() = 250 МВт

= 250 МВт

Проходная площадь сегмента

сопел ![]() = 27,2

= 27,2 ![]()

Постоянная времени

промзолотника ![]() = 0,05 с

= 0,05 с

Постоянная времени

ротора ![]() = 6 с

= 6 с

Постоянная времени промежуточного пароперегревателя

![]() = 7 с

= 7 с

Доля мощности ЧВД от мощности всей

турбины ![]() = 0,33

= 0,33

===========================================================================

Давление свежего пара

![]() = 23,54 МПа

= 23,54 МПа

Удельный объём свежего

пара ![]() = 0,01334

= 0,01334 ![]()

Давление пара перед регулирующим

клапаном ![]() = 23,05

МПа

= 23,05

МПа

Максимальное давление пара в сопловой

коробке ![]() = 22,6 МПа

= 22,6 МПа

Протечки через зазоры в штоках клапанов ЦВД ![]() = 2,2

= 2,2 ![]()

Относительная величина максимальной

нагрузки  = 1,1

= 1,1

Коэффициент трения в поршневых

кольцах ![]() = 0,5

= 0,5

Высота поршневого кольца по поверхности

трения ![]() = 5

= 5 ![]()

Атмосферное

давление

![]() = 0,0981 МПа

= 0,0981 МПа

Напорное давление рабочей жидкости в системе

регулирования ![]() = 4,8 МПа

= 4,8 МПа

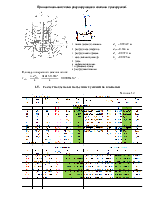

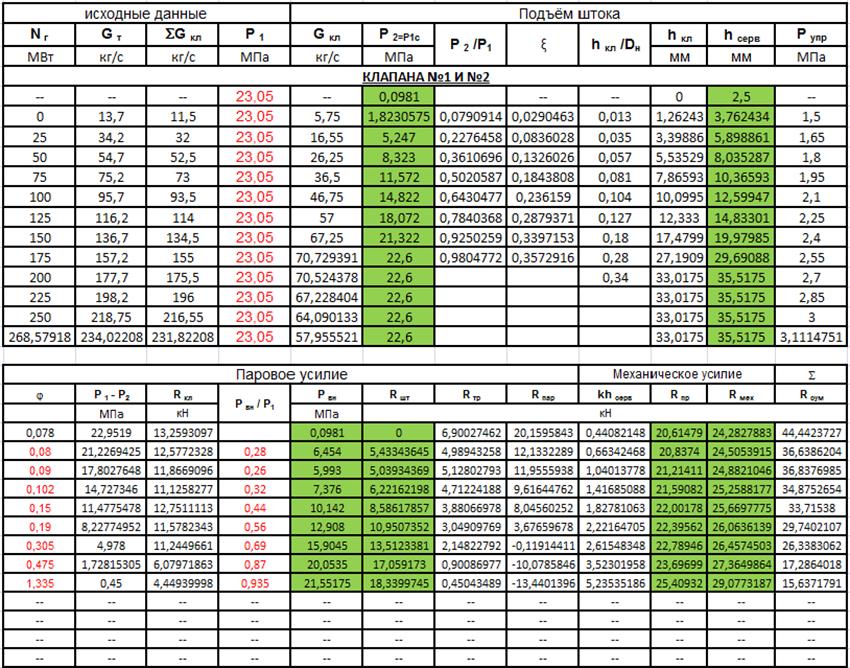

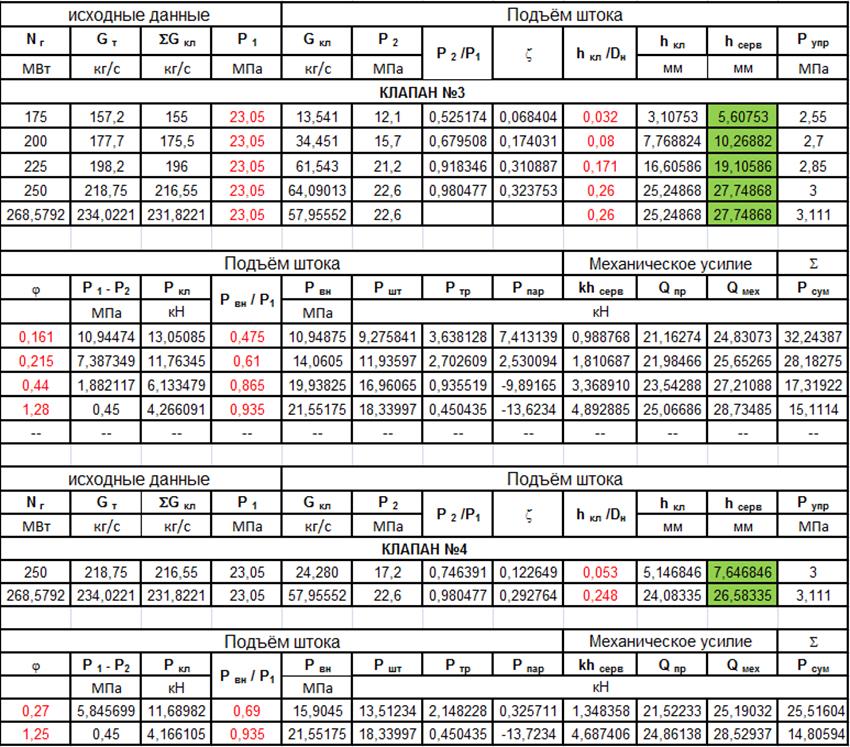

Рис.1.2.

Характеристики турбины ![]() и

и ![]()

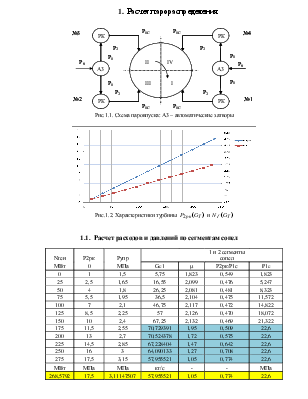

1.1. Расчет расходов и давлений по сегментам сопел

|

Nген |

P2рк |

Pупр |

1 и 2 сегменты сопел |

|||

|

МВт |

0 |

МПа |

Gc1 |

µ |

P2рк/P1c |

P1c |

|

0 |

1 |

1,5 |

5,75 |

1,823 |

0,549 |

1,823 |

|

25 |

2,5 |

1,65 |

16,55 |

2,099 |

0,476 |

5,247 |

|

50 |

4 |

1,8 |

26,25 |

2,081 |

0,481 |

8,323 |

|

75 |

5,5 |

1,95 |

36,5 |

2,104 |

0,475 |

11,572 |

|

100 |

7 |

2,1 |

46,75 |

2,117 |

0,472 |

14,822 |

|

125 |

8,5 |

2,25 |

57 |

2,126 |

0,470 |

18,072 |

|

150 |

10 |

2,4 |

67,25 |

2,132 |

0,469 |

21,322 |

|

175 |

11,5 |

2,55 |

70,729391 |

1,95 |

0,509 |

22,6 |

|

200 |

13 |

2,7 |

70,524378 |

1,72 |

0,575 |

22,6 |

|

225 |

14,5 |

2,85 |

67,228404 |

1,47 |

0,642 |

22,6 |

|

250 |

16 |

3 |

64,090133 |

1,27 |

0,708 |

22,6 |

|

275 |

17,5 |

3,15 |

57,955521 |

1,05 |

0,774 |

22,6 |

|

МВт |

МПа |

МПа |

кг/с |

- |

- |

МПа |

|

268,5792 |

17,5 |

3,11147507 |

57,955521 |

1,05 |

0,774 |

22,6 |

|

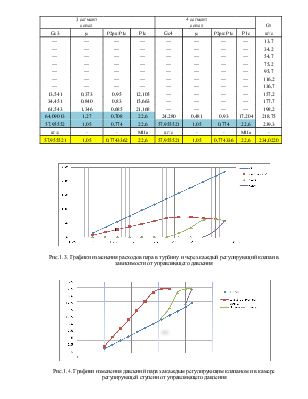

3 сегмент сопел |

4 сегмент сопел |

Gт |

||||||

|

Gc3 |

µ |

P2рк/P1c |

P1c |

Gc4 |

µ |

P2рк/P1c |

P1c |

кг/с |

|

— |

— |

— |

— |

— |

— |

— |

— |

13,7 |

|

— |

— |

— |

— |

— |

— |

— |

— |

34,2 |

|

— |

— |

— |

— |

— |

— |

— |

— |

54,7 |

|

— |

— |

— |

— |

— |

— |

— |

— |

75,2 |

|

— |

— |

— |

— |

— |

— |

— |

— |

95,7 |

|

— |

— |

— |

— |

— |

— |

— |

— |

116,2 |

|

— |

— |

— |

— |

— |

— |

— |

— |

136,7 |

|

13,541 |

0,373 |

0,95 |

12,105 |

— |

— |

— |

— |

157,2 |

|

34,451 |

0,840 |

0,83 |

15,663 |

— |

— |

— |

— |

177,7 |

|

61,543 |

1,346 |

0,685 |

21,168 |

— |

— |

— |

— |

198,2 |

|

64,09013 |

1,27 |

0,708 |

22,6 |

24,280 |

0,481 |

0,93 |

17,204 |

218,75 |

|

57,95552 |

1,05 |

0,774 |

22,6 |

57,955521 |

1,05 |

0,774 |

22,6 |

239,3 |

|

кг/с |

- |

- |

МПа |

кг/с |

- |

- |

МПа |

- |

|

57,955521 |

1,05 |

0,7743362 |

22,6 |

57,955521 |

1,05 |

0,774336 |

22,6 |

234,0220 |

Рис.1.4. Графики изменения давлений пара за каждым регулирующим клапаном и в камере регулирующей ступени от управляющего давления

Расход пара при номинальной нагрузке:

.

.

Расход пара в регулирующем клапане при номинальной нагрузке:

.

.

Номинальная площадь клапана:

,

,

где ![]() - скорость пара через

поперечное сечение клапана.

- скорость пара через

поперечное сечение клапана.

Номинальный диаметр клапана:

.

.

Максимальный ход регулирующего клапана:

![]() .

.

Диаметр разгрузочного поршня клапана:

![]() .

.

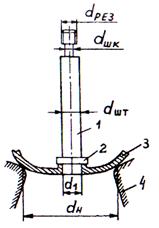

Расчет диаметра шейки штока:

,

,

где ![]() =50

=50 ![]() -

допустимое напряжение при растяжении.

-

допустимое напряжение при растяжении.

Площадь поверхности трения поршневого кольца:

![]() .

.

Максимальное паровое усилие на первом клапане:

![]()

Площадь шейки штока:

Диаметр шейки штока:

.

.

Исходя из того, что ![]() выбираем

диаметр штока по ГОСТ 8724-81

выбираем

диаметр штока по ГОСТ 8724-81 ![]() (диаметр резьбы

(диаметр резьбы ![]() )

)

1.3. Определение соотношения величин dр, f*0 и f1, обеспечивающих 80-ти процентную разгрузку регулирующего клапана от паровых усилий

Максимальный диаметр разгрузочного клапана:

![]()

Диаметр разгрузочного клапана:

![]() .

.

Ход разгрузочного клапана:

![]() .

.

Площадь проходного сечения разгрузочного клапана:

![]() .

.

Площадь проходного сечения впускного канала, при которой обеспечивается заданная степень разгрузки клапана:

Рабочий ход сервомотора вместе с клапаном:

![]() .

.

Максимальное усилие при отрыве чашки от седла для неразгруженного клапана:

.

.

Максимальное усилие при отрыве чашки от седла для клапана с разгрузкой без учета трения в поршневых кольцах и равенстве коэффициентов расходов через впускной канал и разгрузочный клапан:

, МН;

, МН;

Максимальное усилие при отрыве чашки от седла, учитывая принятую 80-ти процентную степень разгрузки клапана:

![]() .

.

1.4. Определение величины f0, обеспечивающей минимальное время закрытия клапана

Максимальная величина выталкивающей силы штока, возникающая при полном открытии клапана, может быть определена о формуле:

.

.

Усилие предварительного натяга пружин выбирается по формуле:

![]() .

.

Минимальное усилие, направленное на закрытие клапана с учетом эффекта “парашютирования”:

![]() .

.

Предполагаемое снижение давления пара в разгрузочной камере:

.

.

Давление внутри разгрузочной камеры:

![]() .

.

Объем разгрузочной камеры:

.

.

Коэффициент Бендемана:

Площадь проходного сечения канала:

Получили: ![]() , принимаем:

, принимаем: ![]() .

.

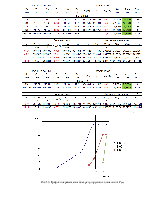

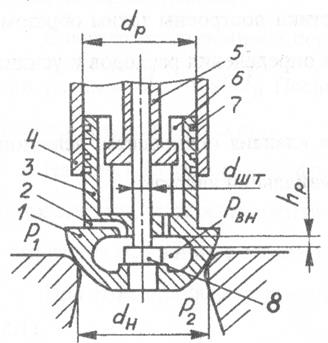

1- чашка основного клапана.

![]() =0,09322 м

=0,09322 м

2- разгрузочное отверстие.

![]() =0,033 м

=0,033 м

3- разгрузочный поршень.

![]() =0,09711 м

=0,09711 м

4- неподвижный цилиндр.

![]() =0,0025 м

=0,0025 м

5- букса.

6- направляющие пазы.

7- поршневые кольца.

8- разгрузочный клапан.

Площадь поперечного сечения штока:

.

.

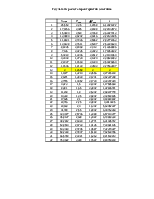

1.5. Расчет подъемов и подъемных усилий по клапанам

Таблица 1.2

Рис 1.5. Графики перемещения всех регулирующих клапанов от Рупр

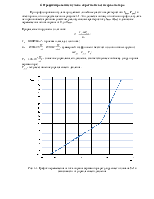

2. Расчет динамических характеристик САР

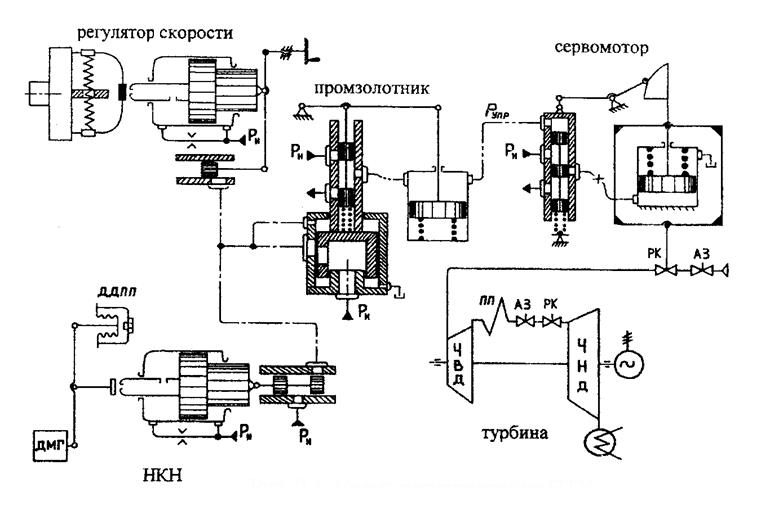

Рис. 2.1. Принципиальная схема регулирования САР турбины с промперегревом

Линейная математическая модель САР паровой турбины.

где: ![]() - относительные

изменения угловой скорости ротора (регулируемой величины),

- относительные

изменения угловой скорости ротора (регулируемой величины),

давления пара в промежуточном пароперегревателе, положения поршня

сервомотора регулирующих клапанов ЧВД, управляющего давления за

промзолотником соответственно (это внутренние координаты системы);

![]() - относительные

изменения нагрузки на генераторе, положения механизма

- относительные

изменения нагрузки на генераторе, положения механизма

управления турбиной соответственно (это внешние воздействия

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.