mn =(0,01…0,02)·а= 0,012·305,6824=3,6682

Округляем до ближайшего стандартного значения: mn = 4.

![]()

![]()

где ![]() - учитывает дополнительные нагрузки;

- учитывает дополнительные нагрузки;

![]() - коэффициент формы зуба;

- коэффициент формы зуба;

- допускаемое напряжение на изгиб;

- допускаемое напряжение на изгиб;

где ![]() - предел напряжения на изгиб;

- предел напряжения на изгиб;

![]() ;

;

Получаем

т.е. прочность обеспечивается.

а) Делительные диаметры

![]()

![]()

б) Диаметры головок зубьев

![]()

![]()

в) Диаметры ножек зубьев

![]()

![]()

г) Межосевое расстояние

4.1.12. Определяем усилия в зацеплении

а) Окружное усилие

]

б) Радиальное усилие

![]()

в) Осевое усилие

![]()

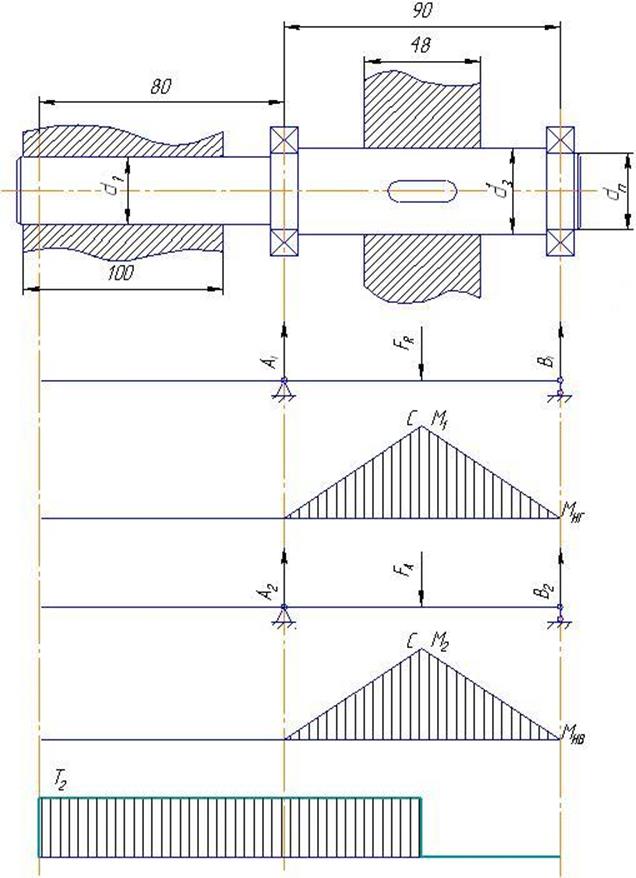

4.2. Расчёт ведомого вала

![]()

![]()

![]()

![]()

![]()

Выбираем

сталь 45 с нормализацией, ![]()

]

Определяем максимальный и минимальный диаметры вала, а диаметры промежуточных ступеней выбирать между этими расчётными значениями.

Определяем

диаметр ![]() (диаметр под зубчатое колесо) из условия

прочности на кручение с изгибом:

(диаметр под зубчатое колесо) из условия

прочности на кручение с изгибом:

;

; ![]()

где ![]()

![]()

Определяем

диаметр ![]() (выходной диаметр) из условия прочности на

кручение

(выходной диаметр) из условия прочности на

кручение

где  - полярный момент;

- полярный момент;

![]() - допустимое напряжение на кручение;

- допустимое напряжение на кручение;

Округляем

диаметры до стандартных значений: ![]() = 35 мм;

= 35 мм; ![]() =38 мм.

=38 мм.

Опасным сечением является сечение С;

Общий запас прочности

;

;

где  - запас прочности по напряжениям изгиба;

- запас прочности по напряжениям изгиба;

- запас прочности по напряжениям кручения;

- запас прочности по напряжениям кручения;

где ![]() - предел выносливости материала вала на

изгиб;

- предел выносливости материала вала на

изгиб;

![]() -

предел выносливости материала вала на кручение;

-

предел выносливости материала вала на кручение;

![]() ,

, ![]() - коэффициенты концентраций напряжений;

- коэффициенты концентраций напряжений;

![]() ,

, ![]() - масштабные коэффициенты;

- масштабные коэффициенты;

-

напряжение изгиба в рассчитываемом сечении;

-

напряжение изгиба в рассчитываемом сечении;

-

напряжение кручения в рассчитываемом сечении

-

напряжение кручения в рассчитываемом сечении

Полученная

n<1,5, следовательно

увеличиваем диаметр ![]() до 42 мм;

до 42 мм;

При ![]()

![]()

![]()

![]()

получаем

![]() . Следовательно прочность обеспечивается.

. Следовательно прочность обеспечивается.

4.2.8. Определяем радиальные усилия, действующие на подшипники

![]()

![]()

4.3. Расчёт и выбор подшипников

По действию нагрузки и диаметру вала под подшипники выберем шарикоподшипники радиальные однорядные №1000908

Характеристика подшипника:

![]()

![]()

![]()

![]()

![]()

Проверяем выбранный подшипник по динамической грузоподъёмности и сравниваем её с допускаемой:

![]()

где X=1, Y=0 – коэффициенты радиальной и осевой нагрузок;

V = 1 –коэффициент кольца;

![]() ,

, ![]() -

радиальное и осевое усилия;

-

радиальное и осевое усилия;

![]() - температурный коэффициент;

- температурный коэффициент;

![]() - коэффициент безопасности;

- коэффициент безопасности;

n = n3 – число оборотов;

![]() - желаемая долговечность подшипника

(часов);

- желаемая долговечность подшипника

(часов);

![]()

![]()

![]()

![]()

4.4. Расчёт шпоночных соединений

Определяем длину шпонки под зубчатое колесо

![]()

где ![]() - крутящий момент;

- крутящий момент;

d = 42 мм – диаметр вала под колесом;

h = 10 – высота шпонки;

b = 8 – ширина шпонки;

![]()

![]()

Увеличиваем длину шпонки для зубчатого колеса до 55 мм.

5. Литература

1. Чернилевский Д.В. «Основы проектирования машин», УМиИЦ «Учебная литература», М.-, 1998г.

2. Шенблит А.Е. «Курсовое проектирование и детали машин», М.-, 1998г.

3. Методическое пособие «Детали машин. Расчёт передач», Новосибирск, 1995г.

4. Методическое пособие «Детали машин. Расчёт валов», Издательский центр НГАУ, Новосибирск, 1997г.

5. Методические указания по курсовому и дипломному проектированию «Муфты и подшипники качения», Новосибирск, Ротапринт НСХИ, 1988г.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.