3. Физико-химические основы зарождения и роста новой фазы в виде тонких пленок в технологических процессах

Термодинамика образования зародышей пленки. Критический радиус и критическая энергия зародыша. Способы образования критических и закритических зародышей. Силы связи адатомов с поверхностью, поверхностная миграция адсорбированных частиц.

Механизмы роста тонких пленок в вакууме. Кристаллическое строение тонких пленок. Методы исследования тонких пленок.

Рассмотрим некоторые физические особенности процесса зарождения и роста пленок на подложке.

Исходя из теории зародышеобразования и экспериментальных исследований, выделяют четыре стадии зарождения пленок:

1. Образование зародышей и островковой структуры.

2. Срастание, или коалесценция островков.

3. Образование каналов.

4. Образование непрерывной пленки

Для объяснения процессов зародышеобразования предложено две модели: капиллярная и атомная.

Капиллярная модель удобна при описании конденсации материалов с малой свободной энергией образования зародыша или конденсации при малых пересыщениях, когда критические зародыши велики.

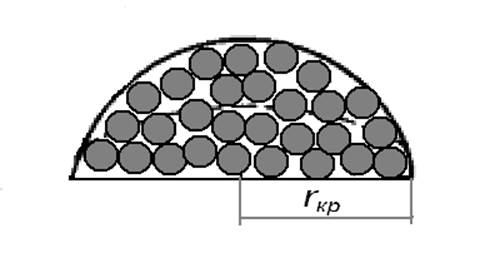

Рис. 3.1. Зародыш

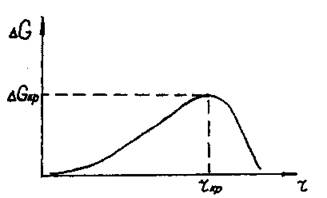

Рис3.2. Зависимость свободной энергии при образовании зародыша от среднего линейного его размер

Атомная модель наилучшим образом описывает конденсацию материалов, для которых характерны малые критические зародыши, т. е. материалов с большой свободной энергией конденсации в массивном кристалле; конденсацию при очень высоких пересыщениях.

Обе модели не всегда дают количественную информацию о размерах критических зародышей, но правильно предсказывают ход зависимостей размеров зародышей и скорости зародышеобразования от падающей потока, температуры подложки и ее материала.

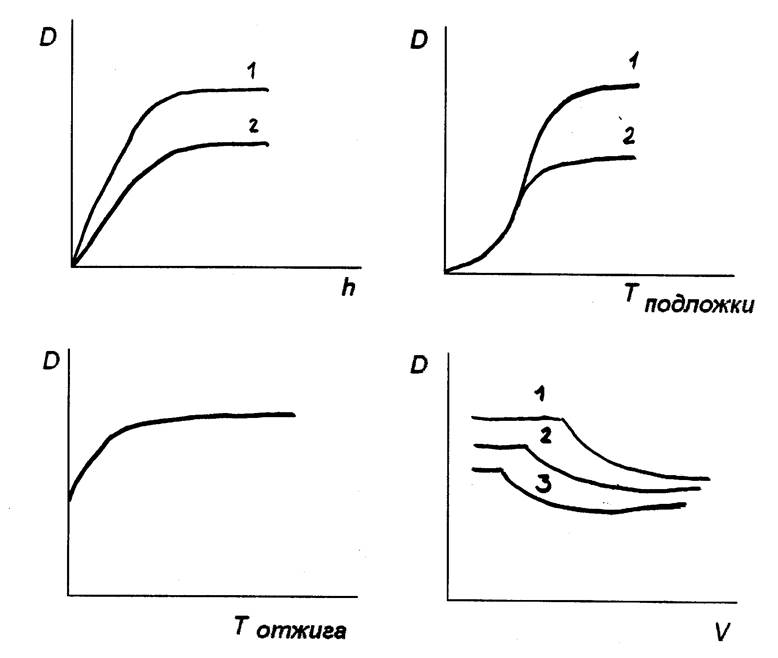

Рис 3.3.Зависимость размера зерен D от условий конденсации:

а) h – толщина пленки, 1,2 – температура подложки;

б) Тподложки– температура подложки, 1,2 – толщина пленки;

в) Тотжигаи– температура отжига;

г) V– скорость конденсации, 1,2,3 – температура подложки

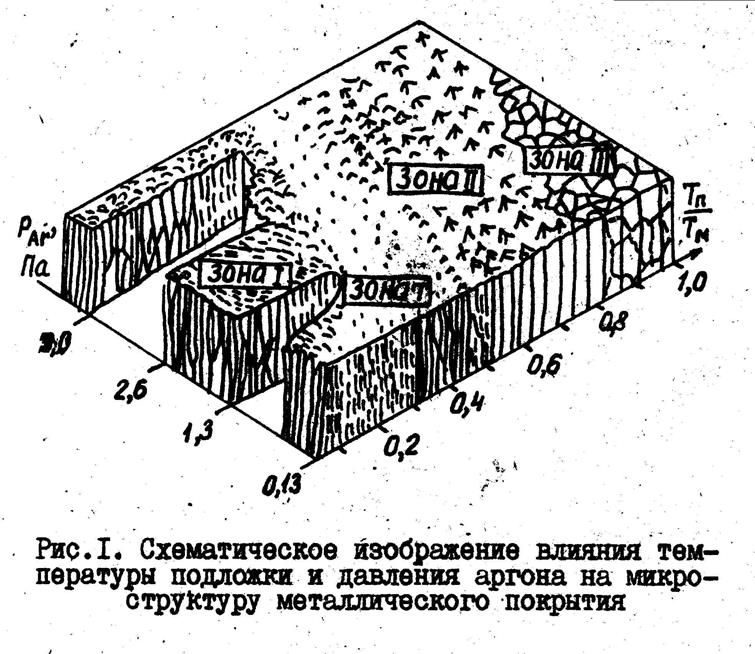

В процессе дальнейшего роста пленки происходит формирование ее структуры (пористость, размер и форма кристаллических зерен и их взаимное расположение, дефекты структуры). Эти процессы носят случайный характер и зависят от многих факторов, как управляемых, так и неуправляемых. Хотя физика этих процессов достаточно хорошо изучена экспериментально, дать им количественную оценку, особенно для реальных физических процессов, практически невозможно. Поэтому в настоящее время фактически нет моделей, с помощью который можно было бы вычислить параметры (электрические, магнитные, механические и др.) пленки и зависимости от технологических режимов и исходных материалов пленки и подложки.

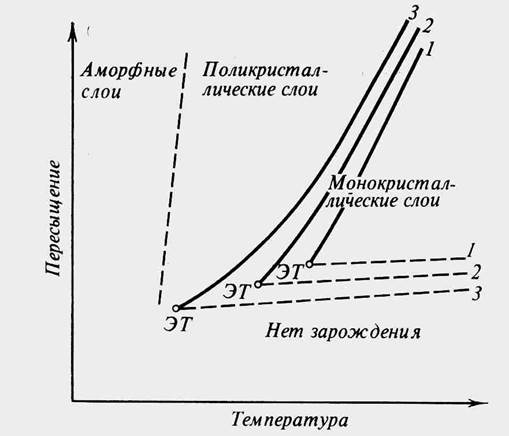

Рис3.4. Области перенасыщений и температур, при которых получаются слои с различным кристаллическим строением.

Наиболее совершенные слои выращивают методами осаждения из газовой (паровой) фазы (CVD). Рост пленок при этом происходит путем последовательного отложения слоев, т.е. тангенциального перемещения ступеней. Данный метод имеет множество ограничений. Это в первую очередь наличие ориентирующей подложки и высокая температура процесса выращивания. Более подробно данный метод будет рассмотрен в разделе эпитаксия.

Вакуумные методы получения тонких пленок не

имеют данных ограничений. Для данных методов характерны неравновесные условия

кристаллизации. При применении неориентирующих (аморфных и поликристаллических)

подложек рост пленок происходит по нормальному механизму. Преимущественное

направление роста пленок определяется атомным строением выращиваемого

материала, а ориентирование пленок относительно подложки – направлением потока

пленкообразующих частиц. Присоединение новых частиц к атомно-шероховатым

(диффузным) поверхностям происходит с макроскопической точки зрения в любом

месте, так что поверхность в процессе роста смещается по нормали к самой себе в

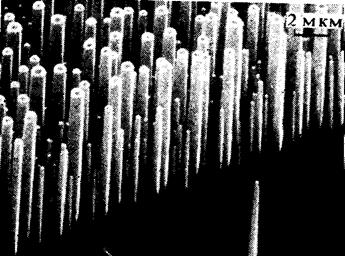

каждой своей точке. Выращенные данным способами пленки имеют волокнистое (столбчатое)

строение. Ориентирование волокон для материалов, имеющих кубическую решетку

(TiN, ZrN, HfN и др.), возможно по направлениям <111>, реже <100>,<110>,

а в бинарных алмазоподобных соединениях со структурой вюрцита (AlN, ZnO и др.)

– по направлению <0001>, и реже <11![]() 0>.

0>.

|

|||

|

|||

|

|||

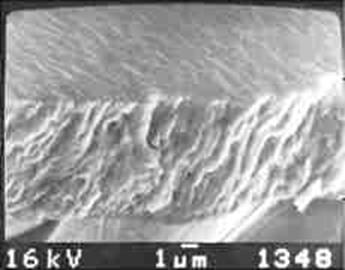

Рис. 3.5. Фотографии скола пленок.

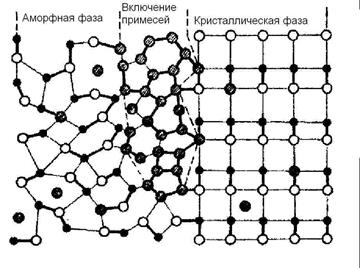

Рис 3.6. Двумерная схема, иллюстрирующая строение пленок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.