Механизм конденсации атомов материала мишени на подложке примерно тот же, что и при использовании метода термического испарения. Так как основная масса конденсирующегося материала поступает в перпендикулярном к подложке направлении, пленки имеют столбчатую структуру, механизм роста которой зависит в основном от двух параметров: рабочего давления в камере распыления и температуры подложки. Чем выше температура, тем больше сечение столбцов и они плотнее упакованы. С ростом давления плотность их упаковки ниже. Газовые включения в пленке при ионно-плазменном нанесении могут быть удалены путем принудительной бомбардировки поверхности растущей пленки теми же ионами плазмообразующего газа ионизированных атомов распыленного материала путем подачи на пластину небольшого (менее -300 В) напряжения от дополнительного источника питания (распыление со смещением). Кроме того, подача такого напряжения увеличивает однородность покрытий на рельефных поверхностях, так как при повышении температуры растущего слоя увеличивается поверхностная подвижность конденсирующихся атомов.

|

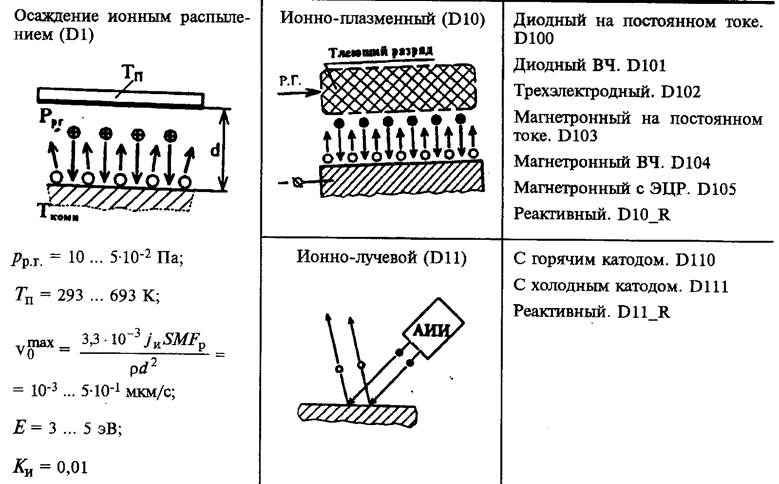

Качество пленок из-за больших рабочих давлений не очень высокое, а небольшая скорость нанесения не позволяет обеспечивать высокую производительность. Благодаря простоте конструкции и эксплуатации этот метод широко применяется для изготовления неответственных изделий.

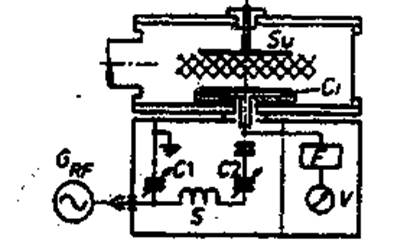

При необходимости распылять диэлектрические материалы или металлы с высоким сопротивлением систему питания обычной диодной системы необходимо модифицировать. Для этого вместо постоянного напряжения на электроды диодной системы подается напряжение ВЧ (13,56 МГц – промышленно разрешенная частота).

В этом режиме электроны плазмы колеблются с энергией, достаточной для ионизации атомов плазмообразующего газа, поэтому разряд мало зависит от вторичных электронов, излучаемых мишенью. Это позволяет создавать стабильную плазму при меньших прикладываемых к разрядному промежутку мощностях и при более низких давлениях, чем при использовании постоянного тока.

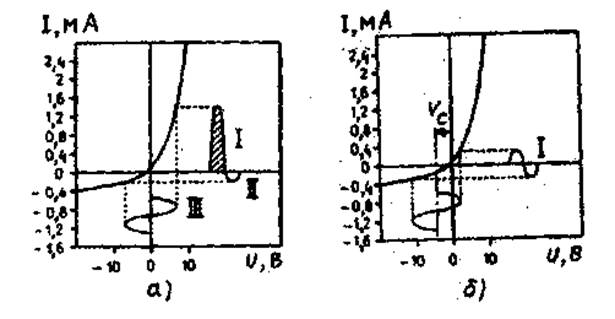

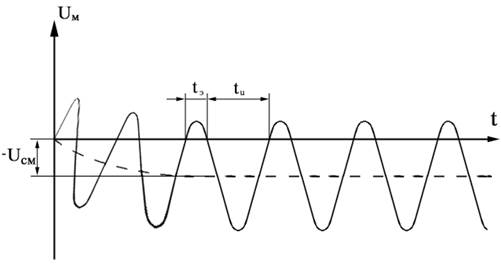

Если электрод смещения соединен с ВЧ - генератором через последовательно подключенную емкость, на поверхности распыляемого диэлектрика (мишени) появляется импульсный отрицательный потенциал, среднее значение которого называется потенциалом автополяризации. Из-за большой разницы в подвижности ионов и электронов вольт - амперная характеристика тлеющего разряда соответствует рисунку.

В течение первого (положительного) полупериода на электрод поступает поток электронов, а во втором (отрицательном) полупериоде - поток положительных ионов. Так как заряд через емкость не протекает, на поверхности диэлектрической мишени появляется отрицательный автопотенциал и таким образом выравниваются положительные и отрицательные зарядные токи на мишень, чтобы общий поток в течение одного периода был равен нулю.

Обычно подводимая удельная мощность составляет 1–10 Вт/см2. При меньших значениях разряд зажечь практически невозможно, а при высоких возможен сильный разогрев мишени, приводящий к повышенному газоотделению с поверхностей близлежащих деталей и к деструкции распыляемого материала.

Основной недостаток диодных систем – низкая скорость распыления даже при высоких ускоряющих напряжениях. Для устранения его необходимо увеличение на мишени плотности тока ионов плазмообразующего газа. Реализовать это можно с помощью триодной системы с дополнительным источником ионизации или диодной системы с продольным магнитным полем, концентрирующим плазму в центре катода. Однако широкого применения эти системы не нашли. Оптимальным является использование магнетронного эффекта при распылении в диодной системе.

Реактивное распыление.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.