На верхнем уровне АСУ ТП пульсационных колонн производится обработка информации, визуализация основных технологических параметров на терминалах, формирование графиков и отчетной технологической документации для контроля и управления технологическим процессом.

2.4 Интерфейс оператора-технолога очистки сточных вод в пульсационной колонне

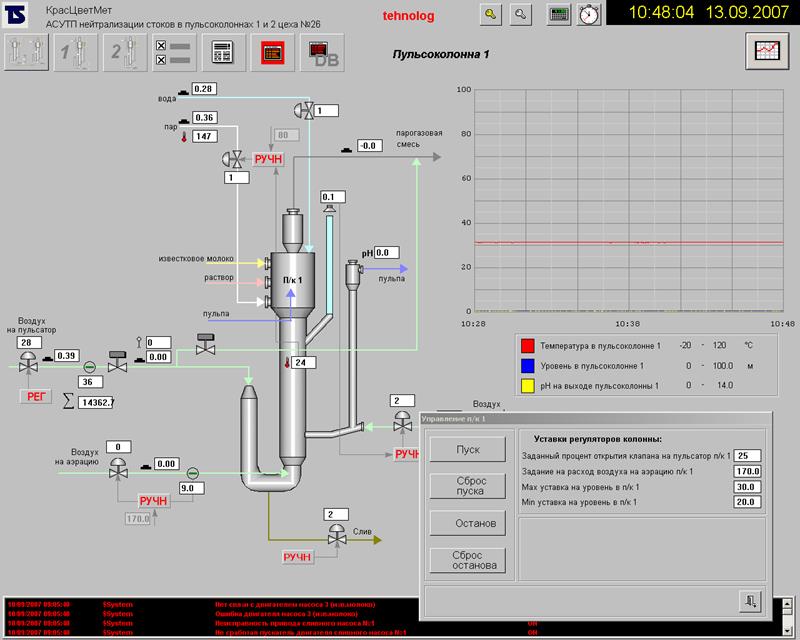

Основной видеокадр операторской станции, разработанный на базе Scada-системы In Touch изображен на рисунке 2.3.

Рисунок 2.3 – Основной видеокадр операторской станции, разработанный на базе Scada - системы In Touch

Интерфейс пользователя предоставляет оператору возможности наблюдения за процессом и выдачи управляющих команд. В операторском помещении установлено автоматизированное рабочее места (АРМ).

Алгоритмы управления оборудованием заложены в программе программируемого логического контроллера (ПЛК). ПЛК активирует необходимые клапаны, насосы, осуществляет обмен данными с оборудованием на основании управляющих команд, поданных оператором с пользовательского интерфейса.

Предусматриваются следующие формы представления информации:

- обобщенное отображение информации о текущем состоянии каждого агрегата («Пуск», «Стоп», «Работа», «Неготовность», «Авария») осуществляется посредством цветовой индикации мнемонического изображения и динамики изображения этого агрегата.

- детальная информация о текущем состоянии агрегата, причинах его неготовности или аварии дается в виде текстовых сообщений на всплывающих диагностических окнах, вызываемых по команде оператора. Для вызова диагностического окна необходимо нажать на мнемоническое изображение требуемого агрегата.

- текущие числовые значения контролируемых технологических параметров прочеса очистки сточных вод отображаются на табло, размещаемых на мнемосхеме в зонах, соответствующих размещению датчиков на объекте контроля и управления.

Кроме отображения визуальной информации на мониторе операторской станции, предусматривается оповещение оператора о возникновении критических и аварийных ситуаций посредством звуковой и световой сигнализации.

2.5 Выбор приборов и средств автоматизации для АСУ ТП пульсационной колонной

Выбор датчиков для систем автоматического контроля и регулирования определяется:

- пределами и необходимой точностью измерений контролируемого параметра;

- условиями работы (запыленностью, наличие агрессивных сред и т.д.);

- номенклатурой выпускаемых приборов;

- стоимостью самих датчиков;

- надежностью и характеристиками датчиков.

Регулирование расхода исходных растворов.

При выборе типа расходомера руководствуемся следующими требованиями:

- отсутствие потерь давления;

- безынерционность показаний;

- независимость результатов измерения от вязкости, плотности, и характера потока измеряемой жидкости;

- независимость результатов измерения от наличия в жидкости взвешенных частиц и пузырьков воздуха;

- невысокая погрешность измерений.

Типы расходомеров представлены для наглядности в таблице 2.1.

Таблица 2.1 – Типы расходомеров

|

Тип расходомера |

Достоинства |

Недостатки |

|

Расходомеры переменного перепада давления |

высокая точность измерения |

некоторые потери энергии потока |

|

Расходомеры постоянного перепада давления |

- простота автоматизации измерений; - возможность применения для измерения расхода агрессивных жидкостей и газов; - незначительные потери давления. |

косвенной расчетной градуировки |

|

Электромагнитные расходомеры |

- отсутствие потерь давления; - безынерционность показаний; - возможность применения для измерения расхода агрессивных жидкостей и газов; - высокая точность. |

высокая стоимость |

|

Калориметрические расходомеры |

- высокая точность; - возможность измерения малых расходов. |

невысокая надежность |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.