|

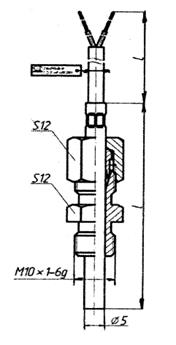

Рисунок – Датчик температуры непрерывного действия

Грохочение

Оценка эффективности грохочения производится по величине процента замельчения и закрупнения в продуктах грохочения. Для оценки качества работы грохотов в течение смены через равные промежутки времени отбирается проба от продуктов грохочения.

Для контроля за состоянием сеток грохота используется контрольная сетка, размеры ячеек которой соответствуют размерам ячеек сит на промышленном грохоте; при порыве сетки грохота на контрольную сетку будут попадать зерна крупнее отверстия, что приведет к перемыканию электродов и на диспетчерский пульт будет подаваться сигнал [36].

Классификация, обезвоживание

Контроль над работой обесшламливающего и обезвоживающего оборудования (классификатора, воронок, сгустителя) производится путем отбора проб от всего потока слива в течение смены автоматическими пробоотборниками АП-1, при частном опробовании вручную по всему периметру в течение смены через 20-30 минут. Отобранная проба взвешивается, отстаивается, вода отсифонивается, осадок сушится и взвешивается. Определяется Ж:Т в сливе, как отношение веса воды к весу сухого осадка. Затем твердая фракция рассеивается на сите с размером ячейки 0,5 мм для определения потерь зернистого материала со сливом. Материал крупнее 0,5 мм контролируется на содержание алмазов.

Для контроля и регулирования плотности слива применяется АСР, стабилизирующая плотность слива классификатора манипуляцией расхода свежей воды в зумпф перед классификатором. АСР плотности слива классификатора содержит измерительную систему ИС-1 (радиоизотопный плотномер ПР-1024В, ферродинамический преобразователь ПФ-4, вторичный регистрирующий прибор ВФСМ) и регулятор Р (ПИ-регулятор РФ-ПИ, задатчик БУР-4, блок управления БУС, исполнительный механизм МЭК-10Б с датчиком обратной связи ИУФ, регулирующий клапан воды).[37]

Отсадка

Постоянные параметры отсадки (число пульсаций, высота порогов) устанавливаются в соответствии с технологическими карами и проверяются во время профилактики. Под постоянным контролем находятся: равномерность загрузки, состояние сеток, расход подрешетной воды, частота и амплитуда пульсаций.

Эффективность работы отсадочных машин определяестя путем проведения частных опробований, для чего в течение смены по времени отбирается проба от хвостов и концентрата отсадочной машины и по ним определяется извлечение.

Использование автоматизированной системы позволяет оперативно корректировать режим работы отсадочных машин.

Контроль давления сжатого воздуха осуществляется манометром общего назначения.

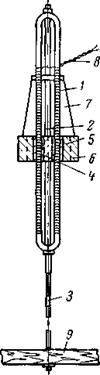

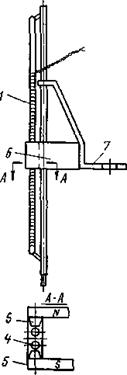

Индукционный датчик контроля скорости пульсаций состоит из постоянного магнита и катушки, которая находится в магнитном поле и жестко связывается с поплавком, перемещающимся под действием исследуемой среды (рисунок ). Таким образом, датчик позволяет записать кривую изменения скорости воды во времени.

|

|

1-катушка; 2-направляющий стержень; 3-металлический стержень связи с поплавком; 4-направляющая планка; 5-полюсный наконечник; 6-постоянный магнит; 7-скоба; 8-гибкий кабель.

Рисунок – Индукционный датчик для записи цикла скорости пульсации

С помощью индуктивного датчика можно регистрировать цикл изменения скоростей воды при частотах от 20 до 500 пульсаций в минуту и амплитудах до 200 мм.

Основным фактором регулировки процесса расслоения материала в отсадочной машине является амплитуда пульсаций воды, определяющая значения скоростей восходящего и нисходящего потоков воды в машине. Слишком малые амплитуды пульсаций не позволяют получить разрыхление материала, в связи с чем расслоение его затрудняется. Слишком большие амплитуды чрезмерно разрыхляют материал, что приводит к перемешиванию материала вместо его расслоения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.