Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ЦВЕТНЫХ

МЕТАЛЛОВ И ЗОЛОТА»

Институт ИМ

Кафедра АПП

Группа АМЦ-02-2

Дисциплина Программирование и основы алгоритмизации

КУРСОВОЙ ПРОЕКТ

Тема: «Моделирование работы регулировочного участка цеха»

Руководитель проекта

(подпись, дата) (ученное звание, степень, инициалы, фамилия)

Разработали студенты: Варёнов В.С.

(подпись, дата) (инициалы, фамилия)

Балашова Е.Г.

(подпись, дата) (инициалы, фамилия)

Эпова А.Г.

(подпись, дата) (инициалы, фамилия)

Красноярск, 2006

На регулировочный участок цеха через случайные интервалы времени (распределённые экспоненциально) поступают по два агрегата, в среднем через каждые 30 мин. Первичная регулировка осуществляется для двух агрегатов одновременно и занимает около 30 мин. Если в момент прихода агрегатов предыдущая партия не была обработана, то поступившие на регулировку агрегаты не принимаются.

Первичную регулировку проходит в среднем 60% агрегатов, причём прошедшие её агрегаты поступают на вторичную регулировку, которая выполняется в среднем за 30 мин, а не прошедшие первичную регулировку агрегаты поступают на полную регулировку, которая занимает 100 мин для одного агрегата. После первичной обработки агрегаты, получившие отказ, поступают в промежуточный накопитель.

Все величины, заданные средними значениями, распределены экспоненциально.

Смоделировать работу участка в течение 100 ч. Определить вероятность отказа в первичной регулировке и загрузку накопителя агрегатами, нуждающимися в полной регулировке. Определить параметры и ввести в систему накопитель, обеспечивающий безотказное обслуживание поступающих агрегатов.

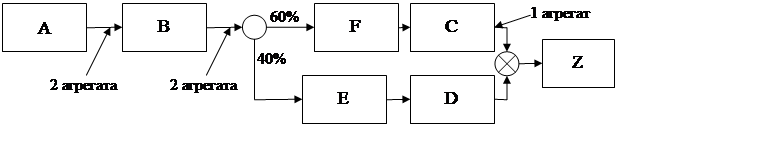

На рисунке 1 показана функциональная схема процесса: А – конвейер; B – первичная регулировка; C – вторичная регулировка; D – полная регулировка; E – промежуточный накопитель

Рисунок 1 – Функциональная схема процесса

Обязательными будут переменные:

B – количество агрегатов на первичной регулировке;

С – количество агрегатов на вторичной регулировке;

D – количество агрегатов на полной регулировке;

F – количество агрегатов, прошедших первичную регулировку (60%) и ожидающих вторичной регулировки в накопителе;

E – количество агрегатов в накопителе – агрегаты, не прошедшие первичную регулировку (40%).

Вспомогательная переменная Z вводится для учёта общего количества агрегатов, прошедших регулировку.

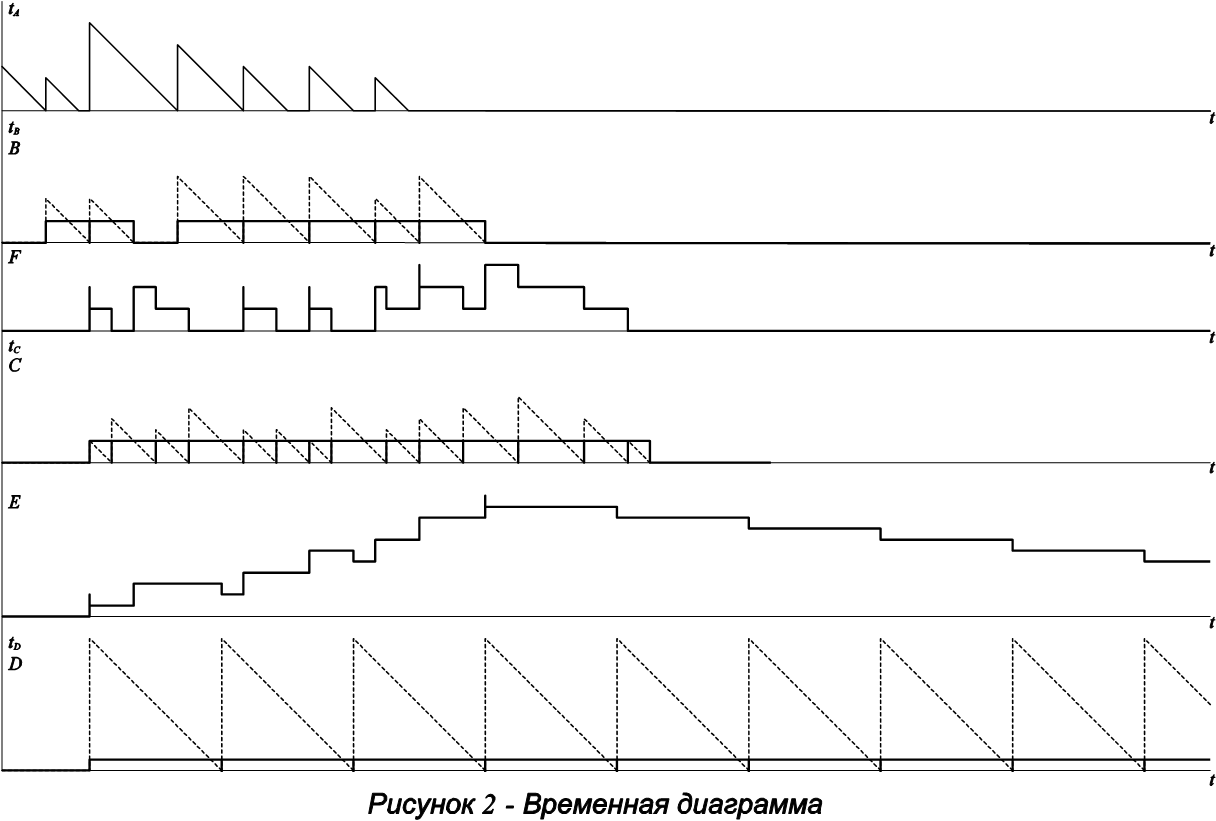

Агрегаты поступают на первичную регулировку через интервалы времени 30±30 мин, распределённые экспоненциально. Следовательно, необходима переменная tA, характеризующая время, оставшееся до прихода очередной пары агрегатов. В момент времени tA = 0 происходит увеличение переменной B на 2, если предыдущая партия агрегатов была обработана.

Первичная регулировка проходит за 30±30 мин для двух агрегатов одновременно. Для моделирования этого времени вводится переменная tB – время до окончания первичной регулировки. В момент, когда tB = 0 переменная B уменьшается на 2 – партия агрегатов была обработана на первичной регулировке. В этот же момент времени увеличивается переменная C или E в соответствии с вероятностью прохождения первичной регулировки. При этом если D = 0, то E сразу же уменьшается, а D увеличивается, что означает поступление агрегата на полную регулировку из накопителя E.

Вторичную регулировку агрегаты проходят в среднем за 30 мин, следовательно необходима переменная tC, характеризующая время до окончания вторичной регулировки. В момент времени tC = 0 уменьшается переменная C – агрегат был обработан на вторичной регулировке.

Полную регулировку агрегаты проходят за 100 мин. Для моделирования этого времени вводится переменная tD – время до окончания полной регулировки. В момент времени tD = 0 переменная D уменьшается.

Временная диаграмма, показанная на рисунке 2, иллюстрирует процессы изменения основных переменных для двух критических случаев:

- первичную регулировку проходят все агрегаты, тогда переменные E, D и tD всё время равны нулю;

- все агрегаты не проходят первичную и поступают на полную регулировку, тогда переменные F, C и tC всё время равны нулю.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.