![]()

![]() равномерного течения образца по сечению. В связи с

этим пластические свойства сварного

соединения определяются испытанием на угол загиба плоских образцов.

равномерного течения образца по сечению. В связи с

этим пластические свойства сварного

соединения определяются испытанием на угол загиба плоских образцов.

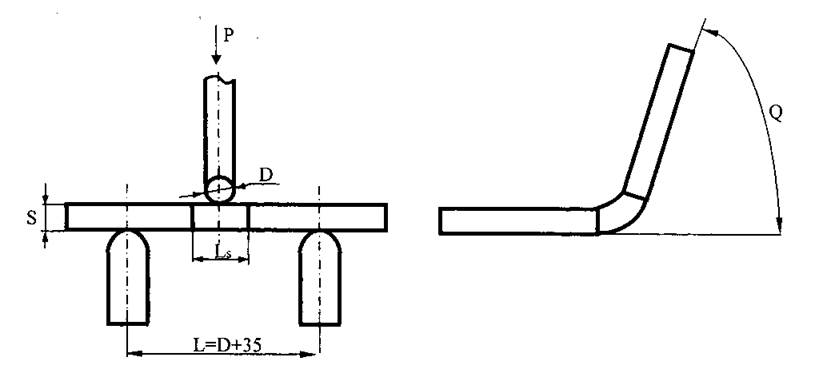

Испытания на угол загиба проводим при температуре +20°С. Для этого необходимо два образца типа 27, 28 (рисунок 28) по ГОСТ 6996-66.

D - диаметр оправки; S - толщина образца; Ls - ширина сварного соединения;

L - расстояние между оправками

| Рисунок 32 - Схема испытания сварного соединения на изгиб

Ответственной за прочность конструкции является сталь ВСтЗсп, которая относится к перлитному классу. Согласно ОСТ 26.291-94 угол загиба в таком случае должен составлять а = 60° - 80°. В этом случае пластические свойства металла шва считаются приемлемыми.

! Если результаты, полученные по какому-либо виду механических испы-

! таний, неудовлетворительные, то проводятся повторные испытания на удвоен-I ном количестве образцов, результаты которых считаются окончательными. Для испытания на ударную вязкость необходимо по три образца типа 6

![]()

![]() (рисунок 33) на шов по ГОСТ 6996-66 с У-образным

надрезом по оси шва.

(рисунок 33) на шов по ГОСТ 6996-66 с У-образным

надрезом по оси шва.

|

|

Рисунок 33 - Образец для испытания на ударную вязкость Испытание проводим на маятниковом копре. Ударная вязкость в данном

9 I

случае должна составлять ан = 35 Дж/см .

Если результаты, полученные по какому-либо виду механических испытаний, неудовлетворительные, то проводятся повторные испытания на удвоенном количестве образцов, результаты которых считаются окончательными.

5.4 Гидростатические испытания

При гидроиспытаниях определяем прочность и герметичность сосуда. Гидроиспытаниям подлежат сосуды после их полного изготовления, давлением равным 3,0±0,15 МПа.

Для гидроиспытаний используют воду. Температура воды не должна превышать +40°С. При заполнении сосуда водой из внутреннего объема корпуса должен быть полностью удален воздух. Время выдержки сосуда под испытательным давлением должно быть не более 10 мин.

![]()

![]() После выдержки под испытательным давлением,

давление снижается до расчетного и производится визуальный осмотр наружной

поверхности сосуда и сварных соединений.

После испытания вода полностью удаляется.

После выдержки под испытательным давлением,

давление снижается до расчетного и производится визуальный осмотр наружной

поверхности сосуда и сварных соединений.

После испытания вода полностью удаляется.

Результаты гидроиспытаний считаются удовлетворительными, если отсутствуют падение давления по манометру, пропуски испытательной среды, запотевание, пропуски пузырьков, признаки разрывов, остаточные деформации.

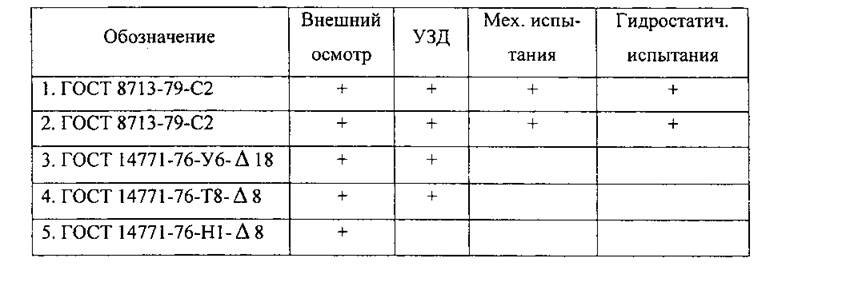

Таблица 17 - Контроль качества сварных швов

|

|

Список используемой литературы

1. Акулов А.И., Гельчук Г.А., Демянцевич В.П. Технология и оборудование сварки плавлением.-М: Машиностроение, 1977.

2. Виноградов B.C. Технологическая подготовка производства сварных конструкций в машиностроении.-М.: Машиностроение, 1981.

3. Гитлевич А.Д. и др. Альбом механического оборудования сварочного производства.-М.: Высшая школа, 1974.

4. Куркин С.А. Технология изготовления сварных конструкций. Атлас чертежей. М.: Машиностроение, 1962.

5. Куркин С.А. и др. Технология, механизация и автоматизация производства сварных конструкций. Атлас,-М.: Машиностроение, 1989.

6. Оборудование сварочного производства. Каталог в 3-х книгах. Книга 1.-М.: Машиностроение, 1995.

7. Отраслевой стандарт ОСТ 26.291-87. Сосуды и аппараты стальные сварные. Технические требования. Министерство химического и нефтяного машиностроения,-М.: 1980.

8. РТМ 26.28-70 Полуавтоматическая сварка химической и нефтяной аппаратуры из углеродистых и низколегированных сталей в защитной среде углекислого газа.

9. РТМ 26.168-73 Сварка двухслойной стали. Типовой технологический процесс.-Волгоград, 1973.

Ю.Рыжков Н.И. Производство сварных конструкций в тяжелом

машиностроении.-М.: Машиностроение, 1983. П.Севбо П.Н. Конструирование и расчет механического сварочного

оборудования.-Киев: Наукова думка, 1978. 12.Слоним А.З., Сонин А.Л. Правка листового и сортового металла.

Технология и оборудование.-М.: Металлургия, 1981. 13.Расчет режимов дуговой сварки: Методические указания к курсовому и

дипломному проектированию / Сост. Е. П. Покатаев,- Волгоград:

ВолгПИ, 1987.-47с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.