![]() Сварочные материалы: проволока Св-12ХМ диаметр 1,2 мм по ГОСТ

Сварочные материалы: проволока Св-12ХМ диаметр 1,2 мм по ГОСТ

|

|

|

|

![]()

![]() технические характеристики которого указаны в таблице 15

технические характеристики которого указаны в таблице 15

- - после наплавки

шва Б удалить шлаковую корку молотком и зачистить шов

металлической щёткой до полного удаления крошек.

4.1.3 Сварка заготовок днищ

Заготовки днища сваривают автоматической дуговой сваркой под флюсом.

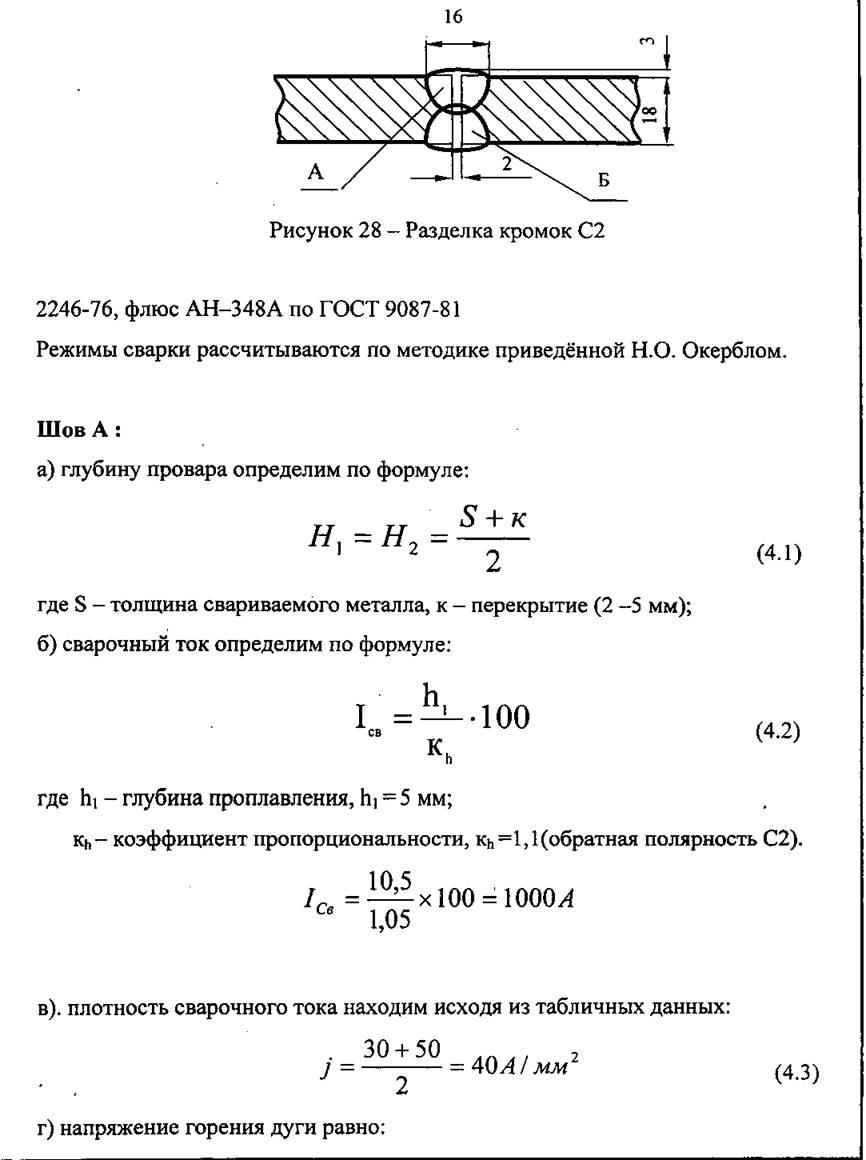

Принимаем автоматическую сварку под флюсом, тип соединения С2 по ГОСТ 8317-79.

Сварочные материалы: проволока Св - 08ХМ, диаметр 1,2 мм, флюс АН-348А. Расчет режимов сварки аналогичен приведённому в предыдущем пункте. Заготовки днищ сваривать с помощью трактора ТС-17, техническая характеристика которого приведена в таблице 15.

Сварка производится в следующей последовательности:

- Заготовки днища установить с предварительно приваренными входными планками и контрольными пластинами на сварочный стол.

- Сварочный трактор ТС-17 (рисунок 22), установить на начало стыка входной пластины, осуществить сварку шва А.

-После сварки шва А во всех составных элементах днища,

оно переворачи

вается и осуществляется сварка шва Б. Если усиление шва Б выйдет за допус

тимые пределы 1-3 мм, его необходимо удалить. i

-. Наплавку выполняют на режимах и сварочных материалах представленных на чертеже.

- После наплавки последнего шва удаляется шлаковая

корка и зачищается шов

металлической щеткой

4.1.4 Сварка кольцевых стыков корпуса

Сборка производится на специальной универсальной установке У-416, пока-

|

|

занной на рисунке 24. |

1 - велосипедная тележка перемещающаяся по рельсовому пути; 2 - велобалкон; 3 - привод велосипедной тележки; 4 - привод велобалкона; 5 - сварочная головка перемещающаяся вдоль велобалкона; 6 - флюсовая подушка с тремя роликами; 7 - тележка флюсовой подушки с пневмоцилиндром; 8 - бункер с флюсом; 9 - роликовый стенд для вращения свариваемого корпуса;

10 - свариваемый корпус; 11 - сварочный трактор для сварки внутреннего шва; 12 - непрерывная прорезиненная лента с флюсом для уплотнения стыка; 13 -пневмоцилиндр флюсовой подушки для поджатия флюса к стыку; 14 - противовес велобалкона; 15 - концевой выключатель велобалкона.

Рисунок 29 - Установка для сварки кольцевых стыков.

Принимаем автоматическую сварку под флюсом, тип соединения С2 по ГОСТ 8317-79.

Сварочные материалы и режимы сварки аналогичны приведенным выше. Сварка кольцевых стыков выполнять в следующей последовательности:

- Произвести сварку корневого кольцевого шва А трактором 11 (рисунок 24).

- Произвести наплавку последующих кольцевых швов трактором 5, который закреплен на велобалконе и его привод отключен, движется лишь корпус.

Если усиление последнего шва выйдет за допустимые пределы 1...3 мм, его необходимо удалить. Флюс при вращении изделия непрерывно подается на ленту специальным дозатором. Вращение ленты с флюсом осуществляется за счет трения при вращении корпуса со сварочной скоростью.

- Наплавку выполняют на режимах и сварочных материалах представлен-

![]()

![]() ных на чертеже.

ных на чертеже.

- После сварки швов удалить шлаковую корку молотком и зачистить шов металлической щёткой.

4.2 Приварка штуцеров

- Сварку штуцеров из монометалла 12ХМ выполнить в С02 ГОСТ 14771— 76 полуавтоматом ПДГ-505, проволока Св-10ХГ2СМА диаметр 1,2 мм.

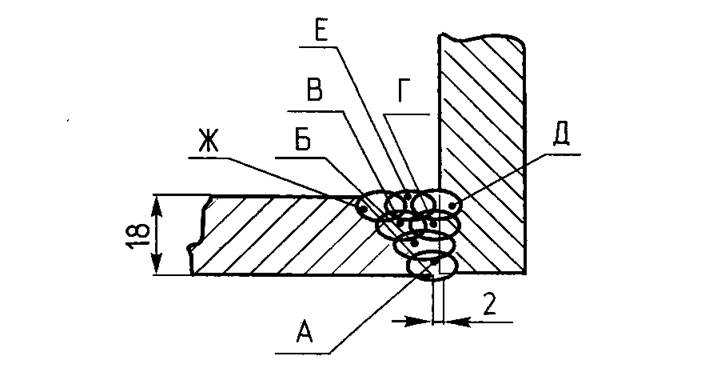

В начале , сваривается подварочный шов А, (рисунок 30). В дальнейшем производится наплавка последующих валиков, заполняющих разделку сварного соединения.

Рисунок 30 - Приварка штуцера к корпусу После приварки всех штуцеров к корпусу, произвести контроль качества сваренных швов внешним осмотром и УЗД и устранить дефекты.

4.3 Сварка опоры и приварка ее к корпусу аппарата

Сварку опор выполнить в СО2 ГОСТ 8050-85 полуавтоматом ПДГ-505, проволока Св - 10ХГ2СМА и Св-08Г2С диаметр 1,2 мм по ГОСТ 2246-76

Приварку опоры к корпусу выполнить в С02 ГОСТ 8050-85 полуавтоматом ПДГ-505, проволока Св-10ХГ2СМА диаметр 1,2 мм по ГОСТ 2246-76

С целью снижения общей деформации опорной части, наложение швов бу-

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.