![]()

![]() Сборку обечаек в корпус производить на

механизированном стенде в горизонтальном положении в следующей

последовательности:

Сборку обечаек в корпус производить на

механизированном стенде в горизонтальном положении в следующей

последовательности:

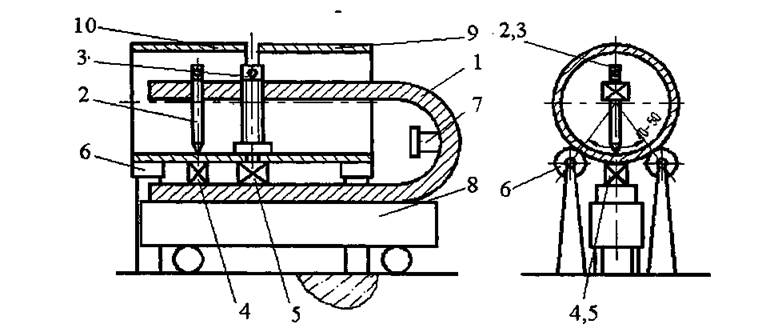

Установить на роликовый стенд первые две обечайки, периметры которых наиболее близки друг другу (рисунок 21).

1 - скоба сборочная, на которой закрепляются все силовые механизмы; 2 - винт, обеспечивающий совместно с пневмоцилиндром фиксацию первой обечайки от сдвига при установке зазора в стыке; 3 - винт с наконечником; 4 - пневмоцилиндр винта; 5 - пневмоцилиндр, который совместно с винтом обеспечивает устранение превышения кромок; 6 - роликовый стенд с приводом вращения; 7 - гидротолкатель; 8- тележка сборочной установки; 9 и 10-собираемые обечайки; 11 - привод вращения роликового стенда

Рисунок 21 - Установка для сборки обечаек в корпус

-Согласно требованиям ОСТ 26.291-94, продольные стыки обечаек не должны быть продолжением друг друга, смещаться на расстояние не менее 3-х кратной толщины металла, но не менее 100 мм. Причем продольные стыки должны располагаться в одной плоскости. Это связано с тем, что продольные стыки отвечают за прочность конструкции и поэтому должны находиться в зоне осмотра.

Перекрещивающиеся швы не допускаются в сосудах работающих под давлением более 1,6 МПа из-за сложного напряженного состояния в них. В некоторых случаях, при давлении менее 1,6 МПа и условии 100% автоматической сварки всех швов и 100% ультразвукового или рентгеновского контроля перекрещивающиеся швы могут быть допущены.

![]()

![]() Согласно вышеперечисленным требованиям ОСТ 26.291-94

величина смещения продольных стыков обечаек в корпусе составит 120 мм.

Согласно вышеперечисленным требованиям ОСТ 26.291-94

величина смещения продольных стыков обечаек в корпусе составит 120 мм.

- Две обечайки устанавливать так, что бы их стык находился на линии винта 3 с зазором несколько превышающим требуемый зазор в стыке. Величина зазора в стыке должна быть b = 2 мм. Затем винтом 2 и пневмоцилиндром 4 закрепить правую обечайку 9 предотвращая ее перемещение при установке зазора в стыке. Установить в зазор щуп толщиной 1 мм и гидротолкателем 6 обечайка 8 передвинется к обечайке 9, таким образом, устанавливая зазор в стыке. После этого отпустить винт 3 вниз до предела.

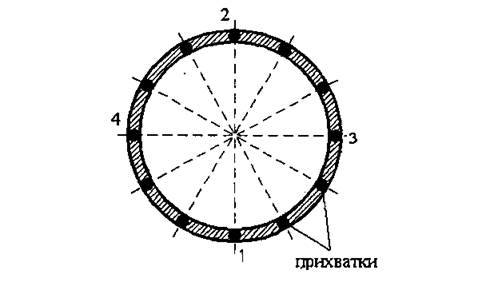

- Установить минимальное превышение кромок (А =2,8 мм.) не превышающее допустимое. Согласно ОСТ 26.291-94 для монометалла величина превышения кромок для всех швов допускается не более 10% от толщины металла, для толщины 18 мм не более 2,8 мм. Для равномерного распределения ожидаемого превышения кромок, по всему периметру стыка пользуясь щупами, устанавливается в точке 1 щуп той величины, которая ожидается при общей сборке, не допуская удвоения превышения кромок в противоположной точке 2 (рисунок 22).

Рисунок 22 - Схема постановки прихваток при сборке

- Установить в точке 1 (рисунок 22) ожидаемое превышение кромок и осуществить прихватку в этой точке. Далее установить прихватку в точке 2, затем в точке 3 и 4. После этого прихватки устанавливаются в той же последовательно-

|

|

|

|

|

|

![]()

![]() должно быть не менее трёх кратной толщины металла и не

менее 100 мм. Толщина металла днища 10 и корпуса 18 мм. Следовательно,

смещение стыков заготовок днищ и продольного стыка обечайки должно составить

54мм. Принимаем 100 мм.

должно быть не менее трёх кратной толщины металла и не

менее 100 мм. Толщина металла днища 10 и корпуса 18 мм. Следовательно,

смещение стыков заготовок днищ и продольного стыка обечайки должно составить

54мм. Принимаем 100 мм.

- При помощи подъемника днище на ложементе поднимается и стыкуется с корпусом.

- Установить зазор в стыке и превышение кромок при помощи шести установочных пневмоцилиндров с секционным управлением. Величина зазора в стыке должна быть Ь=2 мм. Согласно ОСТ 26.291-94 для монометалла величина превышения кромок для всех швов допускается не более 10%+1 от толщины металла. Согласно требованиям ОСТ 26.291-94 максимально допустимое превышение кромок А, в каждом стыке составит 2,8 мм.

- Прихватки установить в той же последовательности, что и при сборке обечаек в корпус (рисунок 23). Затем корпус передать на стенд для сварки всех кольцевых стыков.

Сборка корпуса со вторым днищем производить после установки и приварки штуцеров, люков и внутреннего оборудования корпуса. Второе днище подать на сборку так же с приваренными фланцами. Сборку производить на том же оборудовании и в той же последовательности как при сборке первого днища с корпусом.

После сборки корпус направить на сварку собранного кольцевого стыка.

3.5 Разметка корпуса под штуцера

Задачей разметки является определение координаты центра отверстия штуцера или люка. Существует два способа разметки: с помощью лазера и с помощью мелового шнура.

Разметка будет производиться с помощью лазера в следующей последовательности:

-По оси корпуса установить лазерный генератор. За базовую плоскость

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.