Введение

Авиационное двигателестроение относится к среднему точному машиностроению. Его основными особенностями являются: 1)средние по величене габаритные размеры выпускаемых изделий; 2)высокая точность деталей и изделий в целом; 3) сложность формы и тонкостенность деталей; 4) широкое применение труднообрабатываемых и дорогих материалов; 5)соединение материалов и полуфабрикатов; 6) тщательная разработка технической документации и жесткий контроль качества; 7) сравнительно частая смена объектов производства.

Механическа обработка большой точности и сложности, точная и сложная сборка еще и сейчас занимают в авиадвигателестроении, в общем, доминирующее положение.

Процентное содержание деталей ГТУ и АД прошедших механическую обработку составляет в среднем 65%. Одной из главных задач проектировании ТП механической обработки является установление последовательности обработки поверхностей детали.

1.1 Описание конструкции детали, ее назначение и условия работы.

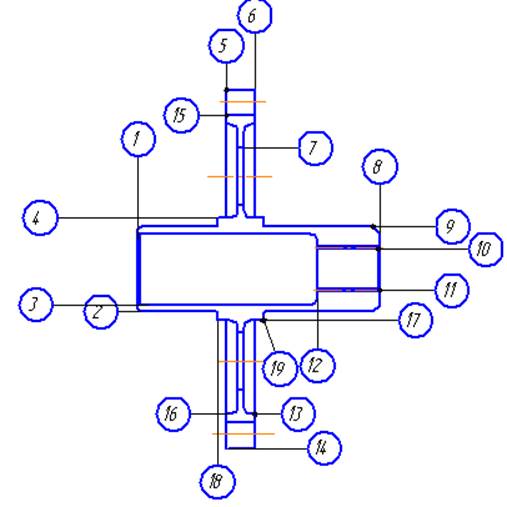

Деталь шестерня коробки топливного насоса представляет собой вал-шестерню с одним зубчатым венцом и одним шлицевым венцом.

Деталь образована цилиндрическими поверхностями. Есть усложняющие элементы: это уже упомянутые шлицы, зубья, и три точных цилиндрических поверхности, выполненные по 7-у и 6-у квалитетам. Поверхность 4 предназначена для посадки подшипника и выполнена по 6-у квалитету. Имеется точная торцевая поверхность, для ориентации подшипника. Имеется 4 равнорасположенных по окружности отверстия для облегчения детали. Остальные поверхности цилиндрические, и не имеют большой точности.

Шестерня служит для передачи крутящего момента. Работает в тяжёлых условиях под действием знакопеременных нагрузок. Смягчает условия работы масляная среда, в которой находится вал. Температуры при которых работает деталь +50…-10 °С .

Рисунок 2 –Нумерация поверхностей детали

Таблица 1- Характеристика поверхностей

|

N п/п |

Форма поверхностей |

Характеристика поверхностей |

Методы обработки |

|||

|

1 |

Плоскость |

Не рабочая формообразующая |

Точение |

|||

|

2 |

Цилиндрическая с прямолинейной образующей |

Рабочая |

Точение |

|||

|

3 |

Цилиндрическая с прямолинейной образующей |

Рабочая |

Растачивание |

|||

|

4 |

Цилиндрическая с прямолинейной образующей |

Рабочая |

Точение |

|||

|

5 |

Плоскость |

Не рабочая |

Точение |

|||

|

6 |

плоскость |

Не рабочая |

Точение |

|||

|

7 |

Цилиндрическая с прямолинейной образующей |

Не рабочая |

Сверление |

|||

|

8 |

Плоскость |

Не рабочая, формообразующая |

Точение |

|||

|

9 |

Цилиндрическая с прямолинейной образующей |

рабочая |

точение |

|||

|

10 |

Цилиндрическая с прямолинейной образующей |

рабочая |

растачивание |

|||

|

11 |

Цилиндрическая с прямолинейной образующей |

Сочетание рабочих и не рабочих поверхностей, шлицы |

протягивание |

|||

|

12 |

Плоскость |

Не рабочая, |

Точение |

|||

|

13 |

Плоскость |

не рабочая |

растачивание |

|||

|

14 |

Фасонная не круглая |

Сочетание рабочих и не рабочих поверхностей |

Точение, зубообработка |

|||

|

15 |

Фасонная не круглая |

Сочетание рабочих и не рабочих поверхностей |

Точение, зубообработка |

|||

|

16 |

Плоскость |

Не рабочая, формообразующая |

Растачивание |

|||

|

17 |

Цилиндрическая с прямолинейной образующей |

Рабочая |

точение |

|||

|

18 |

Цилиндрическая с прямолинейной образующей |

рабочая |

точение |

|||

|

19 |

Цилиндрическая с прямолинейной образующей |

рабочая |

точение |

|||

1.2 Обоснование выбора материала

Выбор стали для изготовления той или иной детали машин и ее метод упрочнения определяются уровнем требуемой конструкционной прочности, технологичностью, методом обработки, объемом производства, дефицитностью, стоимостью материала и себестоимостью упрочняющей обработки.

Материал шестерни привода топливного насоса – сталь 18ХГТ.

Сталь 18 ХГТ ГОСТ 4543-71 - конструкционная легированная хромомарганцевая сталь. Применяется для деталей машин и механизмов, работающих при больших скоростях, средних и высоких удельных давлениях при наличии ударных нагрузок и в условиях повышенного износа. Например: зубчатые колеса, валы, шестерни, втулки, пальцы и т.д.

Таблица 2 - Химический состав материала

материал детали |

Содержание элементов, % |

Твердость НВ, не более |

||||||||||

C |

Si |

Mn |

Cr |

Тi |

P |

S |

Си |

Ni |

||||

не более |

||||||||||||

18ХГТ |

0,17-0,23 |

0,17-0,37 |

0,8-1,1 |

1,0-1,3 |

0,03-0,09 |

0,035 |

0,035 |

0,2 |

0.25 |

217 |

||

Таблица 3 - Механические свойства материала

Наименование и марка |

sТМПа |

sвМПа |

d% |

y% |

анН ∙м/см 2 |

Твердость |

18ХГТ |

430 |

700 |

18 |

55 |

100 |

НВ³217 |

2 Оценка технологичности детали

Технологичностью детали называется категория, определяющая простоту и удобство изготовления детали. Деталь оценивают по 2 видам: качественная и количественная оценка. При оценке технологичности анализируется возможность получения детали разными способами, необходимость применения специального инструмента и технологической оснастки, обрабатываемость материала детали, простановка размеров на чертеже детали и пригодность каждого в роли баз.

2.1 Качественная оценка технологичности

Качественную оценку технологичности детали проводят по материалу, геометрической форме, качеству поверхностей, по простановке размеров и возможным способам получения заготовки.

2.2 Количественная оценка технологичности

Количественную оценку проводят по абсолютным и относительным показателям. В первую очередь устанавливают показатели, такие как: коэффициенты использования материала (КВМ), точности обработки, шероховатости поверхности, а также трудоемкость изготовления, технологическую себестоимость.

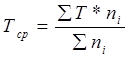

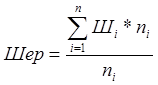

Средний квалитет точности составляет:

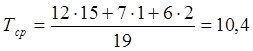

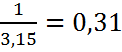

Коэффициент точности обработки:

КТ=![]() =0,903

=0,903

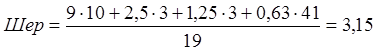

Количественная оценка технологичности по шероховатости:

Коэффициент технологичности по шероховатости

Кш=

Коэффициенты точности и шероховатости лежат в диапозонах, соответствующих технологичным деталям.

3 Выбор метода получения заготовки

Процесс получения заготовки является одним из первых этапов преобразования материала в готовое изделие. Однако именно он определяет в дальнейшем не только способы и режимы обработки, но и даже дальнейшую судьбу детали – ресурс, возможный диапазон использования. Неправильно выбранный способ получения заготовки может сделать полностью невозможным получение кондиционной детали или себестоимость ее будет настолько высока, что ее использование в узле будет нерентабельным

Учитывая назначение и условия работы детали, её конфигурацию и свойства материала и тип производства (серийное), а также типовые рекомендации, целесообразно выбрать в качестве метода получения заготовки штамповку на кривошипных горячештамповочных прессах (КГШП).

Такой выбор обусловлен необходимостью показать все особенности расчета припусков. Также данный способ получения заготовки даёт нам 14 квалитет точности

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.