Наличие поверхностей с шероховатостью Ra 1,25 мкм также усложняет обработку детали, так как требует наличия шлифовальных операций.

Большинство поверхностей выполнены по 12-му квалитету точности, центральное осевое отверстие – по 8-му.

Погрешности взаимного расположения: биение торцев относительно центрального осевого отверстия составляет 0,02, допуск симметричности шпоночного паза относительно центрального осевого отверстия составляет 0,02.

4 Оценка технологичности детали

Под термином «технологичность конструкции изделия» согласно ГОСТ 14205-83 понимается совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. Чем лучше обработана конструкция изделий на технологичность, тем меньше затраты труда всех видов требуются для производства, эксплуатации и ремонта этого изделия. Следовательно, большое значение имеет анализ технологичности, так как он позволяет оценить соответствие принимаемых конструктивных решений при проектировании изделия требованиям оптимальных технологических процессов изготовления, технического обслуживания и ремонта с целью выбора из всех возможных вариантов наилучшего по данному критерию.

Качественную оценку технологичности детали проводят по материалу, геометрической форме, качеству поверхностей, по простановке размеров и возможным способам получения заготовки. Количественную оценку проводят по абсолютным и относительным показателям. В первую очередь устанавливают показатели, такие как: коэффициенты использования материала, точности обработки, шероховатости поверхности.

Относительно наличия удобных поверхностей для базирования шестерня является технологичной. Нет необходимости в создании вспомогательных технологических баз.

Материал детали - сталь среднеобрабатываемая, качественная.

Количественная оценка технологичности

В соответствии с ГОСТ 14202-83 для оценки технологичности детали используют следующие коэффициенты [9]:

1) Коэффициент точности обработки

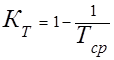

,

(1)

,

(1)

где Тср – средний квалитет точности, который определяем по формуле:

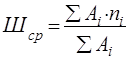

, (2)

, (2)

где Аi – число поверхностей, обрабатываемых по данному квалитету точности,

ki – число характеризующее квалитет точности.

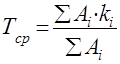

;

;

![]() .

.

Должно выполняться условие Кт>0,8. Так как 0,92>0,8, следовательно, деталь технологична по данному параметру.

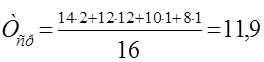

2) Коэффициент шероховатости

,

(3)

,

(3)

где Шср – средняя шероховатость.

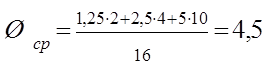

, (4)

, (4)

где Аi – число поверхностей обрабатываемых по данной шероховатости;

n – показатель шероховатости.

;

;

![]() .

.

Поскольку должно выполняться требование Кш ≤0,32, то по данному показателю деталь технологична.

5 Выбор и обоснование метода получения заготовки

При выборе заготовки для заданной детали назначают метод ее получения, определяют конфигурацию, размеры, допуски, припуски на обработку и формируют технические условия на изготовление. По мере усложнения конфигурации заготовки, уменьшения напусков и припусков, повышения точности размеров и параметров расположения поверхностей усложняется и удорожается технологическая оснастка заготовительного цеха и возрастает себестоимость заготовки, но при этом снижается трудоемкость и себестоимость последующей механической обработки заготовки, повышается коэффициент использования материала.

Решение задачи формообразования деталей целесообразно перенести на заготовительную стадию и тем самым снизить расход материала, уменьшить долю затрат на механическую обработку в себестоимости готовой детали.

При проектировании технологического процесса было проанализированно несколько способов получения заготовки для детали «шестерня».

Заготовка в виде прутка была отвергнута, так как потребовала бы большого объема последующей механической обработки, и соответственно коэффициент использования материала был бы низким.

Для детали такого типа в качестве заготовительной операции должна быть использована обработка металлов давлением. Ей присуща способность перестраивать внутреннюю структуру металла и направление волокон таким образом, что создаётся максимально прочная структура (т.е. направление волокон максимально совпадает, или эквидистантно, наружной конфигурации детали).

На основании всех проанализированных вариантов в качестве способа получения заготовки была выбрана штамповка на кривошипных горячештамповочных прессах (КГШП) ГОСТ 6809-70.

Поверхность разъема выбирают так, чтобы она совпадала с двумя наибольшими размерами заготовки. Поверхность разъема штампа должна обеспечивать свободное удаление заготовки из штампа и контроль сдвига верхней части штампа относительно нижней после обрезки.

6 Определение точности размеров заготовки

Для разработки чертежа поковки используются следующие исходные данные:

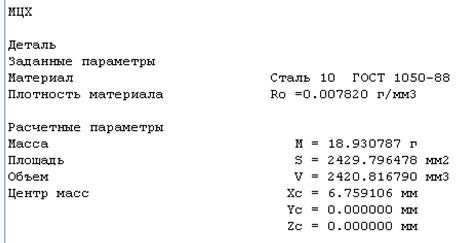

1) масса детали – 0,0189 кг;

ориентировочная расчетная масса поковки 0,030 кг (коэффициент Кр = 1,6 [4, приложение 3]);

2) материал детали: сталь 30ХГСА ТУ 14-1-950-86;

3) группа стали М2 [4, таблица 1];

4) точность изготовления поковки: класс точности Т4 [4, приложение 1];

5) конфигурация поверхности разъема штампа – плоская (П) [4, таблица 1];

6) степень сложности – С3 [4, приложение 2].

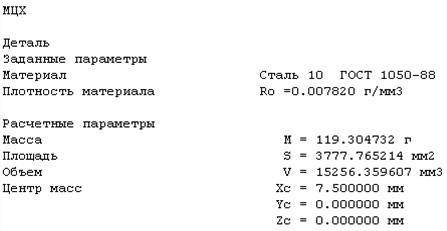

Размеры описывающей поковку фигуры, мм: диаметр 35; высота 15.

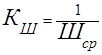

Масса описывающей фигуры (расчетная): m= 0,119 кг;

![]()

7) Исходный индекс – 10 [4, таблица 2].

8) Основные припуски на сторону [4, таблица 3], мм:

1,4 – диаметр 29 мм и чистота поверхности Rа2,5;

1,1 – диаметр 13 мм и чистота поверхности Rz20;

1,4 – длина 5,5 мм и чистота поверхности Rа2,5;

1,4 – длина 10,5 мм и чистота поверхности Rа2,5.

Дополнительные припуски, учитывающие:

смещение по поверхности разъема штампа

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.