Дымососы применяются для удаления дымовых газов из топок стационарных паровых и водогрейных котлов, для перемещения пылегазовоздушных смесей в технологических установках и т.п.

Выберем, для анализа, процесс изготовления дымососа одностороннего всасывания типа ДН.

Тягодутьевые машины (ТДМ) одностороннего всасываниясодержат осевой направляющий аппарат, корпус, входной патрубок, рабочее колесо, станину и электродвигатель.

Осевой направляющий аппарат (ОНА) имеет цилиндрический корпус, расположенные внутри него равномерно по окружности плоские сегментные лопатки с радиальными осями и механизм синхронного поворота лопаток вокруг их осей.

Корпус- спиральный цельносварной. Корпус имеет круглое входное и прямоугольное выходное отверстия с фланцами. На фланец входного отверстия крепится входной патрубок.

Входной патрубок имеет цилиндрический корпус с фланцами и закрепленный внутри него коллектор - круглую трубу переменного сечения (конфузорно-диффузорный канал), предназначенную для формирования потока на входе в рабочее колесо.

Один фланец входного патрубка предназначен для крепления к корпусу, а другой - для закрепления на нем ОНА.

Рабочее колесо- радиальное (центробежное), сварное. Колесо содержит лопатки, конический передний (покрывающий) и плоский задний (основной) диски и ступицу.

Рабочее колесо крепится на валу электродвигателя или на промежуточном валу ходовой части, соединенном упругой втулочно-пальцевой муфтой с валом электродвигателя.

Ходовая часть: Корпус подшипника, крышка и втулочно-пальцевая муфта.

Станина- сварное основание, предназначенное для крепления на нем электродвигателя и основных узлов ТДМ.

Электродвигатели- асинхронные трехфазные, предназначенные для работы от сети переменного тока частотой 50 Гц. По заказу потребителя ТДМ могут быть укомплектованы другими электродвигателями.

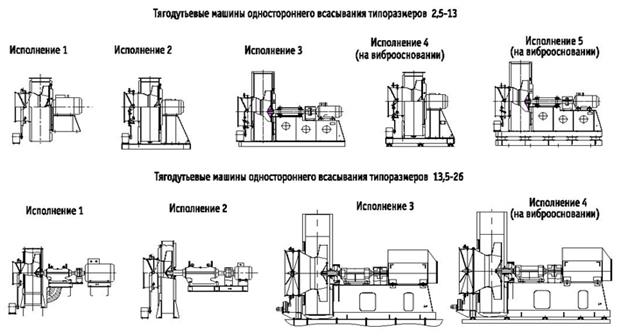

Тягодутьевые машины изготавливаются в исполнениях 1, 2, 3, 4, 5 приведенных на рисунке 2.

Рисунок 2 - Конструктивные исполнения дымососов

Дальнейшее развитие производства направлено на повышение качества выпускаемой продукции, автоматизации и механизации технологических и контрольных операций.

Динамика брака, возникающего при изготовлении деталей дымососа представлена на рисунке 3.

Из рисунка 3 видно, что наибольший процент брака возникает при производстве ходовой части. Приведем динамику уровня брака деталей ходовой части по номенклатуре: «Корпус подшипника» черт. 04.01.01.000, «крышка» черт. 03.02.02.001, «полумуфта» черт. 04.01.00.20 на рисунках 4, 5, 6.

Рисунок 3 - Динамика брака продукции сборочного цеха

Рисунок 4 - Уровень брака при изготовлении детали «Корпус подшипника» черт. 04.01.01.000

Рисунок 5 - Уровень брака при изготовлении детали «Крышка» черт. 03.02.02.001

Рисунок 6 - Уровень брака при изготовлении детали «Полумуфта» черт. 04.01.00.20

Анализ причин возникновения брака начнем с изучения технологического процесса изготовления детали «Корпус подшипника», которые приведены в приложении 2.

Анализ технологии изготовления детали «Корпус подшипника» показал, что для производства данного изделия используется следующее оборудование: токарные операции выполняются с использованием станков с ЧПУ, фрезерные операции выполняются на универсальных фрезерных станках, сверлильные операции выполняются на универсальных сверлильных, слесарные операции выполняются с использованием средств механизации и зачистки.

Большую долю в технологическом процессе при изготовлении данного изделия занимают сверлильные и фрезерные операции, которые выполняются на универсальных сверлильных и фрезерных станках. Так, при изготовлении детали «Корпус подшипника» на станок 6Р13 приходится 25% общей трудоемкости данного изделия, а на станок 2Н118 - 18%.

Анализ основных производственных фондов показал, что данное оборудование изношено физически и морально, поэтому при изготовлении данного изделия возникает большой процент брака и часто проводится внеплановый ремонт оборудования.

Наличие брака на операциях показано на рисунке 7.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.